Vuoden 2017 aikana 3D-tulostuksen maailmanvalloitus jatkui edellisvuosien tapaan kiivaassa tahdissa. Viimeisen muutaman vuoden aikana on ollut näkyvissä selvät merkit siitä että valmistusmenetelmä tulee muuttamaan valmistavaa teollisuutta perusteellisella tavalla – ainoa kysymysmerkki on ollut siinä, miten nopeasti muutos tulee tapahtumaan. Muutos näkyy myös alan terminologiassa: viime vuosiin saakka on puhuttu “3D-tulostuksesta” mutta nykyisin käytetään ehkä jo enemmän termiä lisäävä valmistus, Additive Manufacturing. Lisäävällä valmistuksella tarkoitetaan 3D-tulostusta teollisessa mittakaavassa osana tuotantoprosessia.

Viime vuonna julkaistussa Sculpteon ”Annual State of 3D Printing 2017” –raportissa kyseltiin yli 900 yritykseltä niiden näkemystä 3D-tulostuksen tilasta maailmassa. Eurooppa oli kyselyssä hyvin edustettuna, sillä n. 60% vastanneista yrityksistä oli Euroopasta.

- 72% vastanneista yrityksistä olettaa investointiensa määrän kasvavan 2018

- 49% vastanneista yrityksistä kasvatti investointejaan 3D-tulostukseen vuonna 2017

- 90% ajattelee 3D-tulostuksen olevan kilpailuetu yritykselle

Työkaluvalmistus

Lähes kaikki teolliset autovalmistajat hyödyntävät 3D-tulostusta eri vaiheissa valmistusprosessia ja käyttöönoton määrä kasvaa jatkuvasti. Ehkä suurin vaikutus tähän mennessä on muutokset työkaluvalmistukseen. Joillakin tehtailla valmistetaan jo yli 80% työkaluista 3D-tulostamalla.

Hyvänä esimerkkinä työkaluvalmistuksesta on Volkswagen, joka esitteli Formnext 2017 –tapahtuman seminaarissa esimerkkejä siitä miten edullisen luokan 3D-tulostinlaitteilla voi saavuttaa satojen tuhansien eurojen vuosittaiset säästöt. Alla olevan esimerkkikuvan mukaisen kiinnittimen valmistus maksoi 600 € ja kehitysaika oli 56 päivää. Nyt sama onnistuu 10 päivässä ja valmistuskustannus on 21 €. Vuositasolla kyseisen suojakiinnittimen käyttö säästää tehtaalla kymmeniä tuhansia euroja.

Kuva 1: Esimerkki vanteen suojaavasta kiinnittimestä. Lähde: Miguel José, “Maximizing production efficiency with 3D printed tools, jigs and fixtures”, Volkswagen Autoeuropa, Formnext 2017

Varaosien valmistus

Varaosien valmistus puhuttaa teollisuudessa paljon, ja siinä katsotaan olevan huomattavan suurta potentiaalia. Vaikka haasteita tämänkin käyttöalueen osalta riittää, vuoden 2017 aikana useat alan suurista toimijoista kertoivat jo hyödyntävänsä 3D-tulostusta varaosavalmistuksessa. Ilmailuala on ollut kehityksen kärjessä valmistaen vuosien saatossa kymmeniä tuhansia komponentteja lentokoneisiin, helikoptereihin, raketteihin ja satelliitteihin. Viimeisen viiden vuoden aikana myös autoteollisuus on noussut näkyvästi kehitykseen mukaan.

Esimerkkeinä lisäävää valmistusta hyödyntävistä ajoneuvoteollisuuden toimijoista ovat mm.

- Volkswagen AG kertoi käynnistävänsä varaosien valmistuksen vanhoihin automalleihinsa 3D-tulostamalla

- Catepillar sekä Volvo ovat kumpikin kertoneet valmistavansa koneisiinsa varaosia 3D-tulostamalla

- Mercedes-Benz ja Daimler Bus tarjoavat sekä kuorma-autoihinsa että vanhempiin automalleihinsa varaosavalmistusta 3D-tulostamalla.

- BMW avasi vuodenvaihteessa 2018 nettisivuillaan palvelun, jossa Mini Cooper –automerkin ostajat voivat räätälöidä neljää eri komponenttia autoissaan.

- Porsche aloitti vuoden 2018 alusta 3D-tulostettujen varaosien tarjoamisen malleihinsa, joihin ei ole perinteisiä varaosia enää tarjolla.

Ajoneuvoteollisuuden lisäksi myös raskaampi teollisuus on löytänyt 3D-tulostettujen varaosien valmistuksesta etuja. Saksan rautatiet (Deutche Bahn AG) jatkoi vuoden 2017 aikana kehitysprojektiaan, ja valmisti juniin satoja varaosia 3D-tulostamalla. Yritys ennakoi tulevaisuudessa määrän kasvavan jopa 15000 kappaleeseen vuodessa. Alla olevassa kuvassa näkyy jarrujärjestelmän varaosa, jonka valmistusmateriaali on tulostuksen myötä vaihtunut titaaniksi. Testausjaksolla havaittiin 3D-tulostetun osan kulutuskestävyyden olevan jopa viisi kertaa parempi kuin aiemmin.

Kuva 2: Deutche Bahn valmistaa junan jarrujärjestelmän varaosia 3D-tulostamalla. Lähde: Florens Lichte / Deutsche Bahn AG, “Printing spare parts – How 3d printing revolutionizes maintenance”, Formnext 2017

Lopputuotteiden valmistusta ja suuria voluumeita

Yksi maailman suurimmista tulostuspalvelutoimijoista, Belgialainen Materialise valmisti vuonna 2016 yli miljoona 3D-tulostettua osaa. Viime vuoden luvut on vielä julkaisematta, mutta jotain kuvaa antaa se, että Q3/2017 yrityksen liikevaihto tulostuspalvelujen osalta kasvoi 16.3%. Metallitulosteiden osuus valmistuksesta on ollut pientä (vuonna 2016 <1% valmistetuista osista) mutta Materialisen edustaja arveli sen nousevan muutaman vuoden sisällä jopa kahteen prosenttiin. Kun otetaan huomioon yrityksen valmistamien osien lukumäärä, on kyseessä melkoinen kasvu metallin 3D-tulostuksessa.

Kaikki kehitys ei kuitenkaan tapahdu teknologiapainotteisilla aloilla kuten ilmailualalla ja autoteollisuudessa. Esimerkkejä kuluttajia lähempänä olevista aloista on useita, esimerkiksi Invisalign valmistaa 3D-tulostuksen avulla yli 17 miljoonaa uniikkia oikomiskalvoa vuodessa. Metallisia kruunuja, päällysteitä ja muita hammasalan komponentteja valmistetaan vuosittain miljoonia.

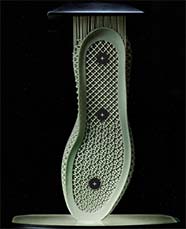

Adidas puolestaan aloitti yhteistyön Carbon 3D –yrityksen kanssa ja valmistaa Futurecraft 4D-kenkiä. $300 hintaisia kenkiä valmistettiin v.2017 noin 10.000 kpl, mutta tavoitteena on huomattavasti suuremmat valmistusmäärät. Tämän vuoden valmistusmäärä on jo yli 100.000 paria, seuraavina vuosina jopa useampi miljoona.

Kuva 3: Adidaksen Futurecraft –kengän 3D-tulostettu kennorakenne, Lähde: https://www.adidas.com/us/futurecraft

Metallin 3D-tulostus tulee vauhdilla tuotantoon

Kuten aiemmin Materialise –yrityksen tuotantomäärien yhteydessä mainittiin, metallien tulostus on vihdoin rantautumassa teollisuuteen. Viimeisen parin vuoden aikana yritykset eri toimialoilta ovat viimeisen kahden vuoden aikana testanneet ja sertifioineet metallin 3D-tulostuksia lopputuotteiksi. Nyt prosessi on hallussa jo sen verran vahvasti, että valmistettavat osat alkavat olla jo lähes arkipäivää tuotannossa.

Edelläkävijöiden lisäksi myös muu perusteollisuus on herännyt metallin 3D-tulostuksen mahdollisuuksiin. Uusimman Wohler’s Reportin mukaan metallin 3D-tulostusjärjestelmien myynti kasvoi viime vuonna 80% aiempaan verrattuna (Wohler’s Report 2018).

Tällä hetkellä teollisuudessa dominoivat jauhepetitekniikkaan perustuvat laitteet ja suuret laitevalmistajat kuten SLM, EOS ja Concept Laser. Markkinoille on kuitenkin muutamien avainpatenttien rauettua saapunut runsaasti pienempiä toimijoita.

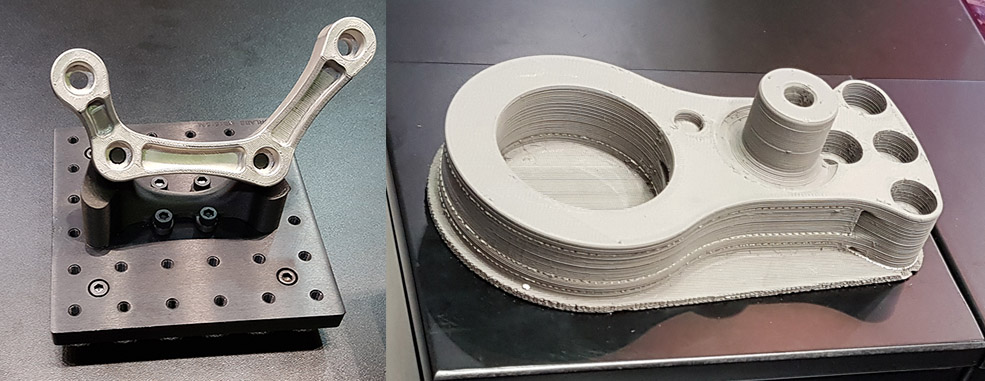

Tämän lisäksi eri prosesseihin perustuvat metallin 3D-tulostinlaitteet ovat saapuneet markkinoille. Esimerkkinä uusista järjestelmistä on Desktop Metal, joka tarjoaa kahdenlaista ratkaisua metallin 3D-tulostukseen. Yrityksen ”Studio” –laitteiston kohderyhmä on prototyyppivalmistus, ja laite perustuu metallipastan pursottamiseen pursotusmenetelmän tapaisesti. Valmistettu kappale uunitetaan, jolloin pastassa mukana olleet sidosaineet palavat pois, jättäen vain metallin jäljelle. Toinen vastaavaa laitteistoa tarjoava yritys on Markforged ja tämän vuoden alusta Desktop Metal haastoi Markforgedin oikeuteen patenttirikkomuksesta.

Tulosteiden laatu on jauhepetimenetelmiin perustuviin laitteisiin verrattuna karkeaa, mutta sekä tulostinlaite että materiaali ovat hinnaltaan selvästi halvempia. Teollisuudesta löytynee runsaasti käyttökohteita myös karkeamman tulostusjäljen osille, kun se näkyy myös alhaisempana valmistuskustannuksena. Desktop metal on tuomassa markkinoille myös edullisen, jauhepetiin perustuvan järjestelmän suurten kappalemäärän tuotantotarpeita silmällä pitäen.

Kuva 4: Markforged Adam –tulostimella valmistettu metalliosa (vasen) ja Desktop Metal Studio –tuloste (oikea). Lähde: Formnext 2017

Vuoden 2017 tilanteeseen liittyvää lisäluettavaa löytyy mm. seuraavien linkkien takaa:

- https://www.forbes.com/sites/louiscolumbus/2017/05/23/the-state-of-3d-printing-2017/

- https://www.sculpteo.com/en/get/report/state_of_3D_printing_2017/

Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

http://alvo.savonia.fi/