3D-tulostuksen tilannekatsaus – Wohlers Report 2023

Tämä kirjoitus on julkaistu 2.7.2023 Savonia-artikkelina osoitteessa: https://www.savonia.fi/3d/savonia-artikkeli-3d-tulostuksen-tilannekatsaus-wohlers-2023/ Wohlers Report on tunnetuin 3D-tulostukseen (lisäävään valmistukseen) liittyvistä vuosittaisista julkaisuista. Raportti on alan perusteos, joka tarjoaa hyvän näköalan siihen, miten 3D-tulostukseen liittyvät markkinat ja tekniikat ovat kehittyneet ja mihin suuntaan alalla ollaan menossa. Raportin julkaiseva Wohlers Associates yhdistyi osaksi kansainvälistä standardoimisjärjestöä ASTM […]

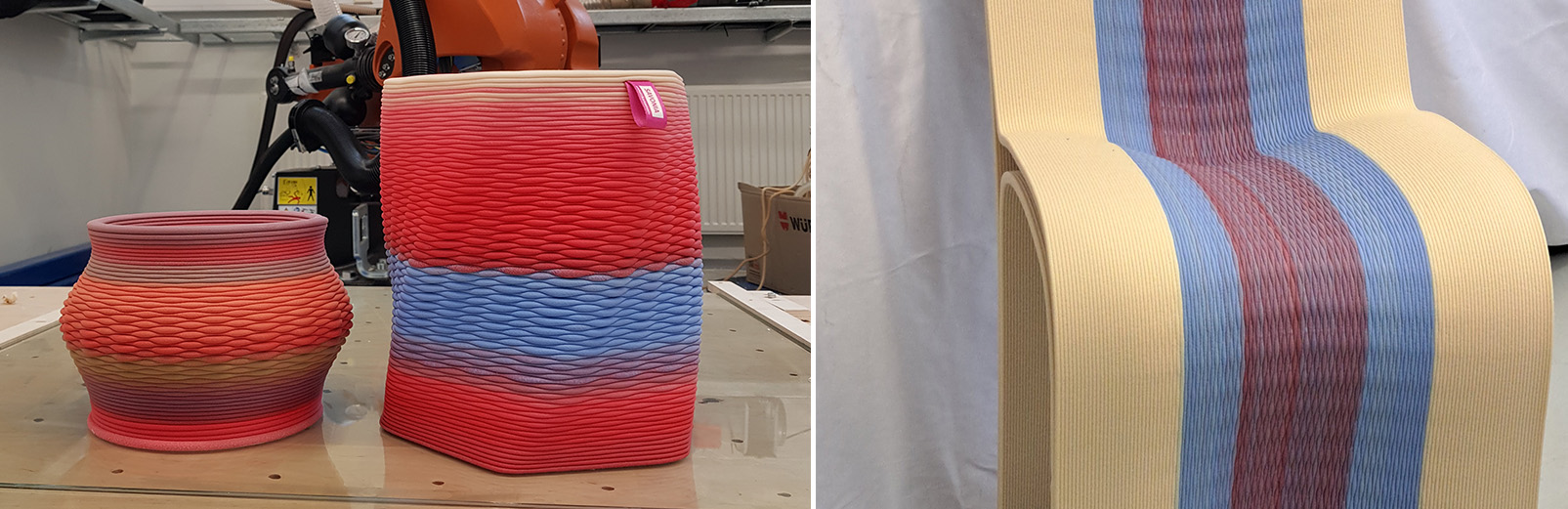

Robottitulostuksen mahdollisuudet: väriä ja pintakuviointia

Tämä kirjoitus on julkaistu 8.6.2023 Savonia-artikkelina osoitteessa:https://www.savonia.fi/3d/savonia-artikkeli-robottitulostuksen-mahdollisuudet-varia-ja-pintakuviointia/ Tässä artikkelissa kerrotaan miten muovin/komposiitin robottitulostuksella voidaan luoda monimuotoista pintaa ja käyttää värejä silloin, kun menetelmänä on materiaalin pursotus ja laitteena ruuvisyöttöinen extruuderi. 3D-tulostuksesta ruuvisyöttöisillä extruudereilla käytetään nimitystä Fused Granulate Fabrication ja sen toimintaperiaatteesta on kerrottu aiemmissa robottitulostuksesta kertovissa kirjoituksissamme. Artikkelin esimerkeissä käytetty […]

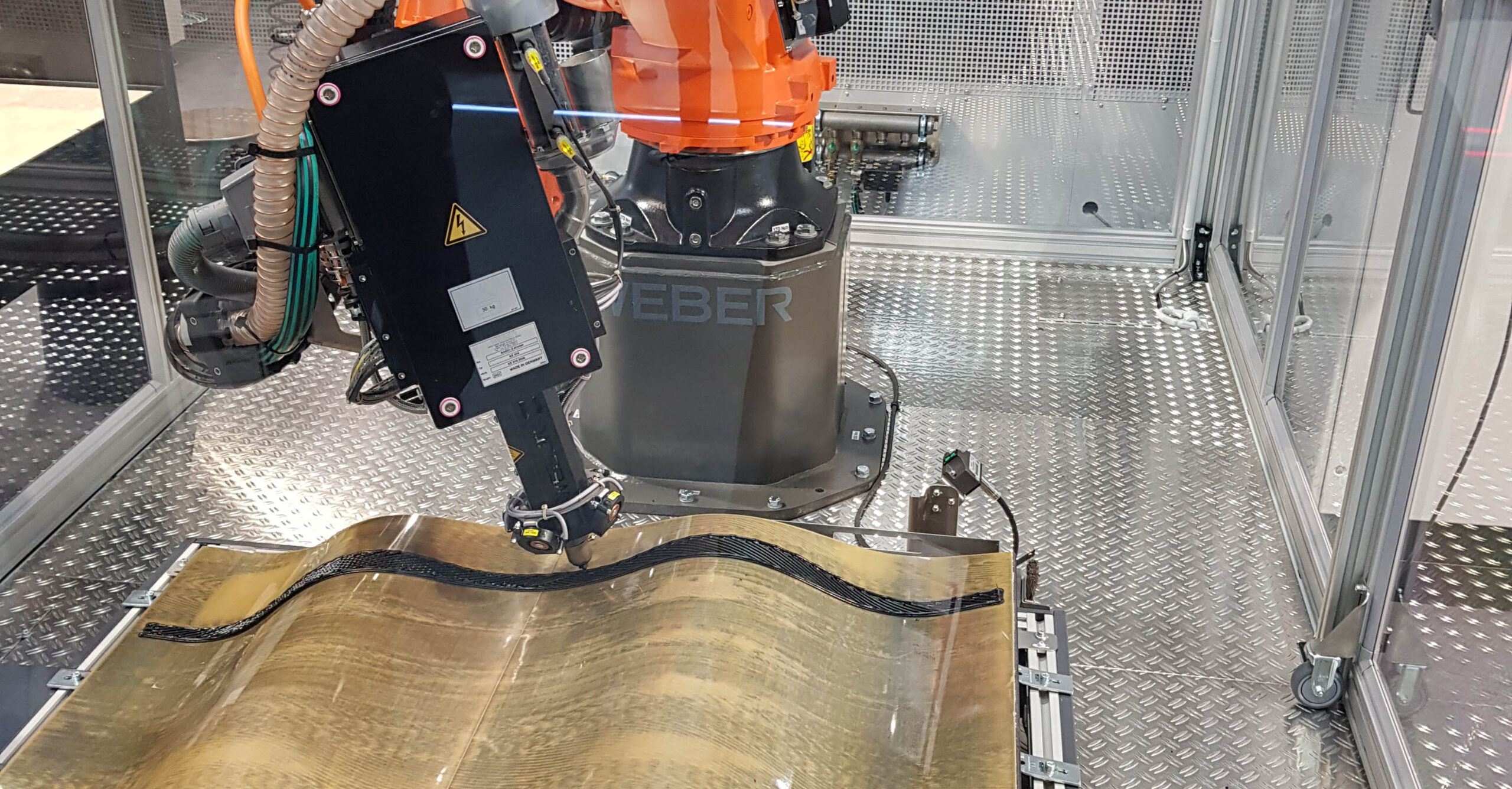

Formnext 2022 – Robottitulostus yleistyy

Tämä kirjoitus on julkaistu 30.12.2022 Savonia-artikkelina osoitteessa: https://www.savonia.fi/3d/savonia-artikkeli-formnext-2022-robottitulostus-yleistyy/ Robotiikka oli Formnext-messuilla tänä vuonna vahvasti esillä. Robottitulostuslaitteiden ja materiaalitoimittajien määrä oli kasvanut sekä metallien että muovin osalta, jonka lisäksi esillä oli yhä useampia esimerkkejä robottien hyödyntämisestä jälkikäsittelyssä ja laaduntarkkailussa. Metallitulostuksessa ”robottitulostus” kuuluu suorakerrostuksen kategorian alle (DED, directed energy deposition) ja materiaalina […]

Formnext 2022 – 3D-tulostuksen tilannekatsaus

Tämä kirjoitus on julkaistu 27.12.2022 Savonia-artikkelina osoitteessa: https://www.savonia.fi/artikkelit/savonia-artikkeli-formnext-2022-3d-tulostuksen-tilannekatsaus/ Formnext on Euroopan suurin, ja yksi maailman merkittävimmistä lisäävään valmistukseen (3D-tulostus) painottuvista messu- ja konferenssitapahtumista. Vuosittain Frankfurtissa järjestettävä tapahtuma oli kasvanut selvästi edellisvuodesta ja on nyt kokonsa puolesta toipunut koronaa edeltävälle tasolle. Messuille oli varattu 51148 neliömetriä tilaa neljään suureen halliin, ja […]

LCA ja 3D-tulostus – mitä on LCA ja mihin sitä tarvitaan?

Tämä kirjoitus on julkaistu 2.12.2022 Savonia-artikkelina osoitteessa: https://www.savonia.fi/artikkelit/savonia-artikkeli-lca-ja-3d-tulostus-mita-on-lca-ja-mihin-sita-tarvitaan/ 3D-tulostusta robotilla (3DROBO) -hankkeessa tutkitaan 3D-tulostuksen ympäristöystävällisyyttä erityisesti suurempien kappaleiden osalta elinkaarianalyysin ja esimerkiksi hiilijalanjäljen määrityksen avulla. 3D-tulostus on kustannustehokas ja nopea tapa valmistaa erilaisia komponentteja sopivissa käyttökohteissa, mutta voisiko se olla myös ympäristön kannalta kestävämpi tapa valmistaa ja kehittää uusia tuotteita […]

3D-tulostuksen tilannekatsaus (Wohlers Report 2022)

Tämä blogikirjoitus on julkaistu 20.7.2022 Savonia-artikkelina osoitteessa: https://www.savonia.fi/artikkelit/savonia-artikkeli-3d-tulostuksen-tilannekatsaus-wohlers-report-2022/ Wohlers Report on tunnetuin 3D-tulostukseen (lisäävään valmistukseen) liittyvistä vuosittaisista julkaisuista. Raportti on alan perusteos, joka tarjoaa hyvän näköalan siihen, miten 3D-tulostukseen liittyvät markkinat ja tekniikat ovat kehittyneet ja mihin suuntaan alalla ollaan menossa. Raportin julkaiseva Wohlers Associates sulautui viime vuoden lopulla osaksi […]

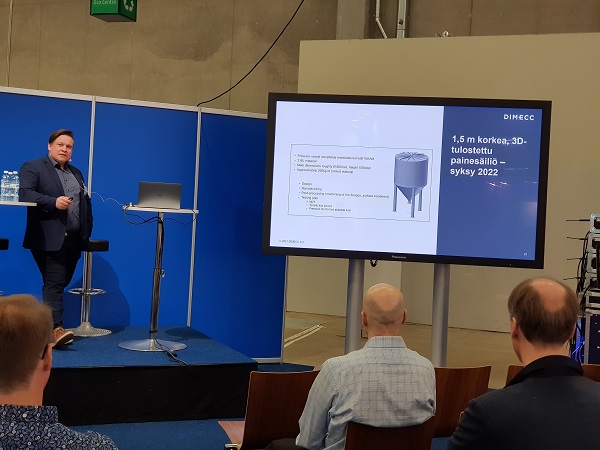

Poimintoja Firpan vuosiseminaarista 2022 osa 2/2

Tämä blogikirjoitus on julkaistu 6.7.2022 Savonia-artikkelina osoitteessa: https://www.savonia.fi/3d/savonia-artikkeli-poimintoja-firpan-vuosiseminaarista-2022-osa-2-2/ Firpan vuosiseminaarissa oli tarjolla katsaus suomalaiseen 3D-tulostusosaamiseen eri aihepiirejä sivuten. Esitykset pitivät sisällään paitsi yleistason katsausta 3D-tulostuksesta, käyttökohteista ja suunnittelusta, myös runsaasti esimerkkejä 3D-tulostuksen käytöstä Suomalaisissa yrityksissä niin muovin kuin metallinkin osalta. Artikkelin ensimmäisessä osassa käsiteltiin robottitulostukseen liittyviä asioita, tässä keskitytään muihin […]

Teknologia 22 – 3D-tulostuksen tilannekatsaus ja palveluntarjoajat

Tämä blogikirjoitus on julkaistu Savonia -artikkelina 13.5.2022 osoitteessa: https://www.savonia.fi/artikkelit/savonia-artikkeli-teknologia-22-3d-tulostuksen-tilannekatsaus-ja-palveluntarjoajat/ Teknologia 22 –messut järjestettiin Helsingissä messukeskuksessa 3-5.5.2020. Messukeskuksen mukaan tapahtumassa oli esillä 400 yritystä ja kolmen päivän messuilla vieraili 8054 alan ammattilaista. Yhtenä teemana messuilla oli 3D-tulostus ja paikalle oli onnistuttu houkuttelemaan suurimpia suomalaisia palveluntarjoajia ja laitevalmistajien edustajia. Koronan laantuminen on […]

3D-Printing with robots

Small desktop 3D printers are already a familiar sight to industry and consumers alike. The increasing proliferation of different additive manufacturing technologies has also awakened interest in larger-scale printing possibilities. A few years ago, we reported in a blog post that the demand and supply of larger 3D printing devices […]