Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

http://alvo.savonia.fi/

Suomen pikavalmistusyhdistys FIRPA järjesti tänä vuonna 20v juhlaseminaarin Otaniemessä samaan aikaan Nordic 3Dexpo –tapahtuman kanssa 18-19.4.2018.Seminaari oli kaksipäiväinen: Ensimmäinen päivä keskittyi 3D-tulostuksen käyttöön medikaalipuolella ja toinen päivä teollisuudessa. Tähän kirjoitukseen on tiivistetty poimintoja toisen päivän ohjelmasta.

Päivän avasi lisäävän valmistuksen edelläkävijä ja ehkä alan tunnetuin puhuja Terry Wohlers, joka on aikanaan ollut myös alkusysäys koko FIRPAn perustamiselle. Wohler’s Report on vuosittain julkaistava alan perusraportti johon on kerättyä tietoa markkinoiden kasvusta, teollisten toimijoiden uutuuksista, alan uutisista ja ylipäätään aiheeseen liittyvää materiaalia jo parinkymmenen vuoden ajan.

Esityksen sisältö painottui pitkälti Wohler’s Report 2018 raportissa julkaistuihin tietoihin. Tiivistettynä tilanne on maailmassa se, että 3D-tulostuksen markkinat kasvoivat yhteensä noin 21%. Vihdoin lähestytään kriittistä massaa jonka jälkeen kasvu nopeutuu entisestään. Esimerkiksi metallin 3D-tulostinten myynti kasvoi vuonna 2017 80% edellisvuoteen verrattuna. Myös materiaalimyynti ylitti ensimmäistä kertaa miljardin dollarin rajan.

Metallitulostinten myynnin kasvua selittää se, että useat suuret yritykset ovat saaneet viime vuosien kehitysprojektejaan päätökseen sekä parannettua sertifointi/laadunvalvontaprosessejaan. Markkinoille tuli myös muutamia uusia tulijoita (esim. Desktop Metal) kilpailevilla tekniikoilla. Uudet tekniikat mahdollista entistä halvempien osien valmistamisen, vaikka halvempi hinta näkyy myös materiaalin pinnanlaadussa. On kuitenkin paljon käyttökohteita joissa sillä ei ole merkitystä. Desktop Metal:in laitteisto perustuu pursotukseen, pesuun ja uunitukseen. Periaatteessa kyseessä on perinteinen pursotusmenetelmä, jolla pursotetaan metallijauhe tulostusalueelle. Jauhe kulkee sidosaineen mukana, joka mahdollistaa pursottavan menetelmän käytön. Tukimateriaalin ja peruskappaleen väliin pursotetaan ohut kerros keraamitahnaa, joka mahdollistaa tukimateriaalin helpon irroittamisen kappaleen valmistuksen jälkeen.

Lähde: Nordic 3DExpo, 19.4.2018

Myös suurten kappaleiden valmistus on yleistymässä niin muovin kuin metallinkin osalta. Yksi esimerkki suuremmista tulostuskoosta on ORNL:n valmistama 3D-tulostettu sukellusvene, joka valmistettiin BAAM –laitteistolla. Materiaalina on hiilikuituvahvistettu ABS-muovi, ja moduuleihin lisätään kokoonpanon yhteydessä metallirakenteita varmistamaan tasainen puristuskuormitus kerrosten välillä. Lisätietoja sukellusveneestä löytyy seuraavasta youtube-videosta: https://youtu.be/8UY15kDVUek

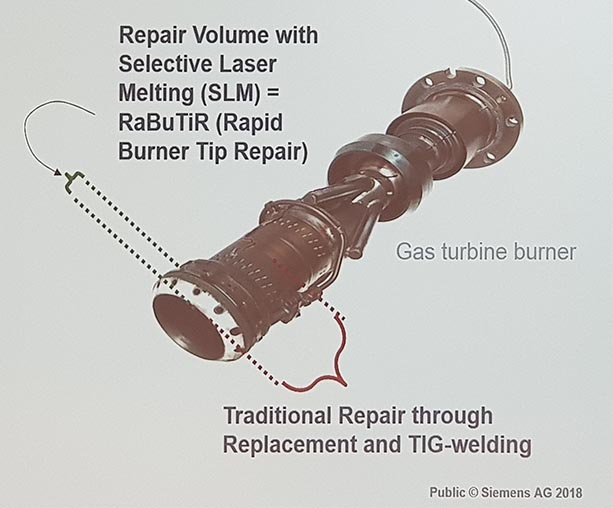

Siemens ja kaasuturbiinien korjaustulostukset

Yksi päivän mielenkiintoisimmista esityksistä oli Jonas Erikssonin esitelmä siitä, miten Siemens hyödyntää 3D-tulostusta kaasuturbiinien korjausprosessissa. Asia ei ole uusi, sillä Siemens aloitti tutkimaan 3D-tulostuksen käyttöä kaasuturbiinien polttimien kärkien korjausprosessissa jo vuonna 2008. Tällä hetkellä kyseessä on jo arkipäiväinen toimenpide ja tuotantomäärissä ollaan ylitetty sarjatuotannon rajat (yli tuhat kappaletta). ”Korjaustulostuksen” edut ovat erittäin selvät. Perinteisellä tavalla korjattuna polttoainesuuttimesta joudutaan leikkaamaan pois paljon materiaalia vain sen takia jotta TIG-hitsauksena suoritettava korjaus on ylipäätään mahdollista suorittaa sopivaan kohtaan. 3D-tulostamalla tehtynä riittää, että koneistetaan pois kulunut osa (kärki) ja tulostetaan sen tilalle uusi.

Polttokärkien lisäksi Siemens on aloittanut vuonna 2017 valmistamaan 3D-tulostamalla turbiinin siivekkeitä. Kaasuturbiinin käyttöolosuhteet aiheuttavat haasteita materiaaliominaisuuksille. Tyypillisiä esimerkkejä käyttöolosuhteista ovat mm. lämpötila jopa 1400 C, pyörimisnopeus 6000-13000 rpm sekä suuret kylmä-kuuma lämpötilavaihtelut.

Siemensin esityksessä oli listattuna yleistasolla suurimmat 3D-tulostuksen hyödyt yritykselle: 50% lyhyempi läpimenoaika, 60% nopeammat korjaukset, 75% nopeammat tuotekehitysajat, 30% pienemmät kasvihuonepäästöt, 65% vähemmän resursseja kiinni tuotantoprosessissa sekä paremmat toiminnallisuudet.

Muuta mielenkiintoista

Jyrki Saarisen (Joensuun Yliopisto) esitys optiikan 3D-tulostuksesta oli myös mielenkiintoinen. Joensuussa on yksi maailman harvoista optiikan 3D-tulostukseen soveltuvista laitteista, ja meille tuli yllätyksenä miten hyvin laitteisto soveltuisi jopa pienten optiikoiden sarjavalmistuksiin. Massaräätälöintimahdollisuus on optiselle täysin uusi käsite, mikä mahdollistanee myös uusia liiketoimintamalleja. Laitteistoa kehittävä belgialainen Luxexcel on jo kehittänyt laitteesta A3 kokoisen tulostinlaitteen, eli tulevina vuosina on mahdollista entistä suurempien optisten komponenttien 3D-tulostaminen.

Yksi mielenkiintoinen bongaus oli seminaarin kanssa samaan aikaan järjestettävä 3D Nordic Expo –näyttelyssä esillä ollut UPM 3D Formi –tulostusmateriaali. Kyseessä on selluloosakuidusta ja teknisestä polymeeristä valmistettu filamenttimateriaali. Materiaalia myy suomessa ainakin Maker3D (https://www.3d-tulostus.fi ).

Kappaleita tutkittaessa meille kerrottiin että materiaali jähmettyy nopeasti mikä mahdollistaa kappaleiden tulostamisen jopa 75 asteen kulmassa ilman tukimateriaalia. Pikaisesti tutkittuna materiaali vaikutti hyvin samankaltaista kuin muut markkinoilla olevat puufilamenttimateriaalit, mutta onhan se hienoa että niinkin suuri suomalainen puualan toimija kuin UPM on lähtenyt kehittämään tulevaisuuden tulostusmateriaalia.