3D-tulostettujen osien simuloinnissa piilee paljon mahdollisuuksia, joiden avulla voidaan taklata monta tulostukseen ja tulostettuihin osiin liittyvää ongelmaa jo ennen varsinaista tulostusta, joka taas voi osoittautua yllättävänkin kannattavaksi ja kustannustehokkaaksi vuositasolla. Simulointiin on tarjolla lukuisia eri ohjelmistoja, joista tunnetuimpia lienevät Siemensin NX, Ansyksen Additive Solutions, sekä Materialisen Magics, jota tässä kirjoituksessa käsitellään. Tulostusmateriaalina käytettiin H13 -työkaluterästä, jota ei Suomessa kirjoitushetkellä vielä ole juurikaan tulostettu tutkimuslaitosten ulkopuolella.

Materialisen mukaan on mahdollista vähentää hävikkiä tulostettujen osien tuotannosta jopa 50 % vuositasolla, mikäli simulointia hyödynnetään oikein (Michiels 2021). Simuloinnin käyttöön ei materialisen mukaan tarvita suurta asiantuntemusta, vaan lyhyellä opettelulla saadaan jo suurin osa hyödyistä ulosmitattua. Magicsin tapauksessa voidaan toteuttaa tulostettavalle osalle mekaaninen ja / tai lämpösimulointi, sekä luoda kompensoitu malli simuloinnin tulosten perusteella.

Simulointityön valmistelu ja suorittaminen

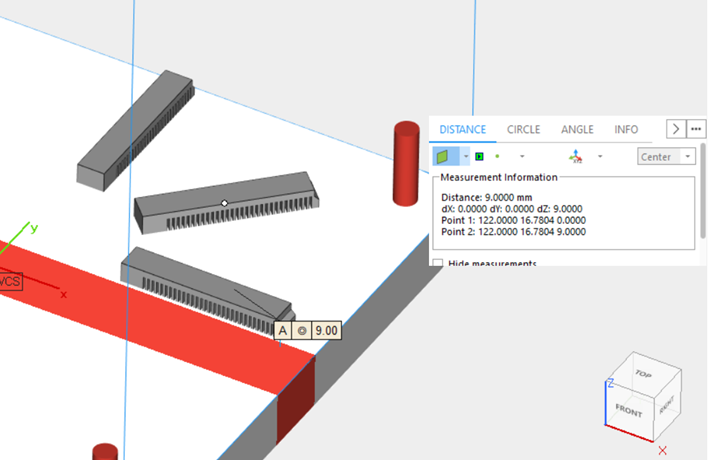

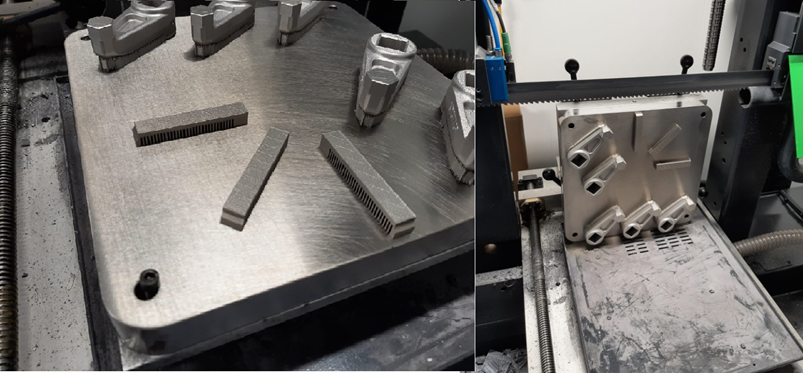

Simulointimoduulin käyttö alkaa tekemällä mekaaniselle simuloinnille kalibraatiotyö, jossa tulostetaan esimerkiksi magicsin valmiilla esiasettelulla kolme ”kampaa”, jotka on aseteltu 45 asteen kulmaan toisiinsa nähden. Kammat tulostetaan samoilla parametreilla ja materiaalilla, joilla simulointia halutaan tehdä, eli mikäli koneella ajetaan useampia materiaaleja, tulee tämä vaihe tehdä kaikille materiaaleille. Kampojen asettelua voidaan myös muuttaa, jos sahausmenetelmä ei mahdollista kaikkien hampaiden sahausta valmiilla asettelulla.

Kun kammat on saatu tulostettua, mitataan kamman etäisyys tulostusalustasta, jonka jälkeen kampoja sahataan esimerkiksi vannesahalla, tai lankasahalla niin pitkälle kuin hammastusta riittää, jonka jälkeen sahatuista kammoista mitataan taipuneen kärjen etäisyys tulostusalustaan, käyttäen apuna esimerkiksi mittapaloja.

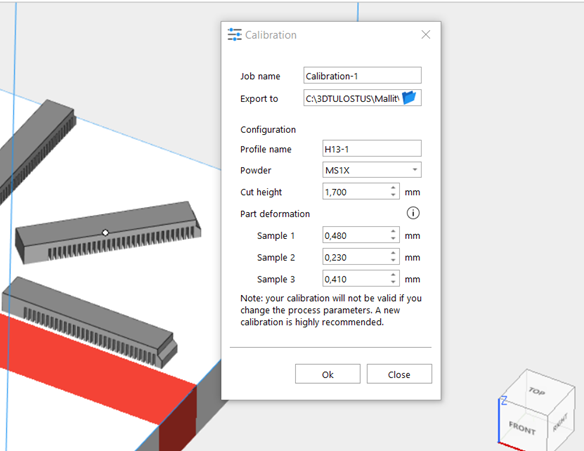

Seuraavana toimenpiteenä siirrytään magicsin puolelle, jossa suoritetaan varsinainen kalibrointi, luoden simulointiprofiili materiaalille, josta kammat tulostettiin. Kalibrointiin määritetään profiilin nimi, käytetty jauhe (joita magicsin oletuskirjastoissa on ainakin toistaiseksi varsin suppeasti, eikä jauheen nimeä voi määrittää itse), sahauskorkeus, sekä varsinaiset vääntymän arvot muodossa: Sahauksen jälkeen mitattu korkeus – korkeus tulostuksen jälkeen.

Kun mekaanista simulointia varten tehdyt kalibrointitoimenpiteet on tehty, täytyy vielä määrittää lämpösimuloinnin asetukset;

Sitä varten täytyy luoda uusi simulointiprofiili, jonne määritetään jälleen kerran profiilin nimi ja käytetty jauhe, sekä niiden lisäksi erinäisiä tulostusprosessiin liittyviä arvoja, kuten käytetty laserteho-, ja nopeus, sekä kerroskorkeus ja jauheen levitykseen kerroksittain kuluva aika. Riippuen tulostimesta, voi laserin eri ”työvaiheissa” olla eri parametrit käytössä. Meidän käytössämme olevalla SLM 280 2.0 -tulostimella arvot otettiin hatch-parametristä, jota käytetään tulostettavan osan ”sisuksen” sulattamiseen.

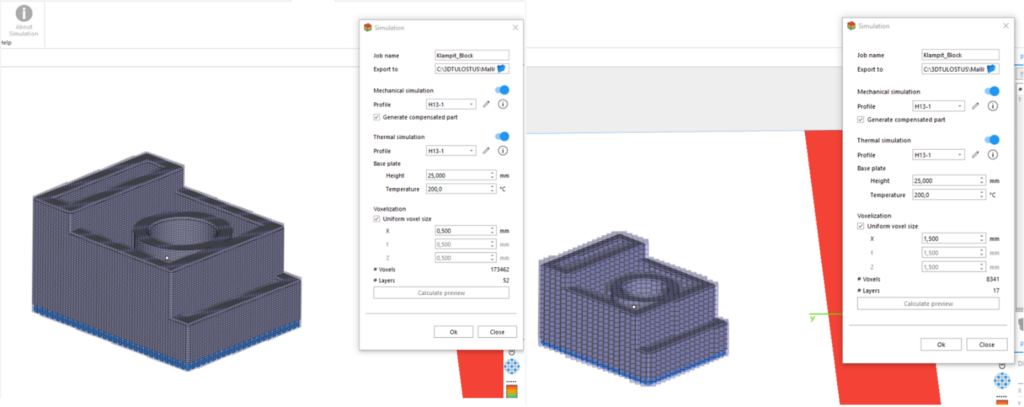

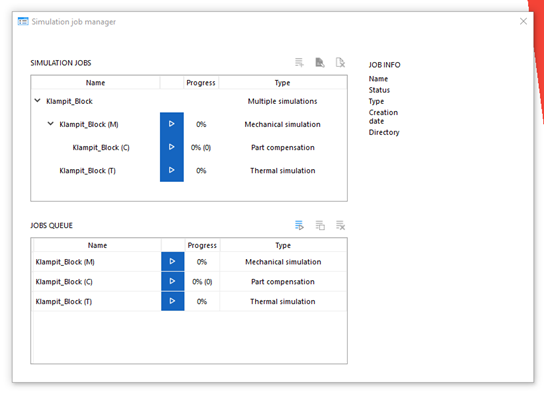

Kun profiilit on saatu määritettyä, voidaan aloittaa tulostettavien osien simulointi halutuilla profiileilla valitsemalla sekä mekaaninen-, että lämpösimulointi, tai vain toinen. Monen osan kohdalla jo pelkkä mekaaninen simulointi antaa hyvät lähtökohdat arvioinnille. Lämpösimuloinnin suorittaminen ottaa aikaa yleensä moninkertaisesti mekaaniseen simulointiin verrattuna.

Simulointia aloittaessa tulee valita käytettävät simulointiprofiilit, sekä haluttu vokselikoko, joihin osa pilkotaan simulointia varten. Simuloinnin luonti-ikkunassa voidaan suorittaa myös esitarkastelu, josta näkyy osan geometrian pohjalta luotu, vokseleista kasattu simulointimalli.

Sopiva vokselikoko-, ja muoto riippuu osan geometriasta, ja halutun tuloksen tarkkuudesta. Geometriasta riippuen, alle 0,5 mm vokselikoolla ei enää saada merkittäviä eroja lopputuloksen tarkkuuteen, mutta laskentaan kuluva aika voi jopa kymmenkertaistua 1 mm vokselikokoon verrattuna.

Käytännön kokemuksen perusteella keskisuurissa osissa 0,5–1 mm välisellä, kuutiomaisella vokselikoolla saadaan jo suurin osa tuloksista näkymään ainakin alustavasti, nostamatta liikaa laskentaan kuluvaa aikaa. Todelliset muutokset osassa voidaan todeta kuvantamalla valmis tuloste esimerkiksi röntgentomografialla, ja vertaamalla kuvannettua mallia alkuperäiseen.

Simulointia tehdessä tulisikin huomioida, ettei tuloksiin ole sataprosenttisesti luottamista, vaan niiden tulisi olla ennemminkin suuntaa-antavia, ja suunnittelutyötä ohjaavia työkaluja.

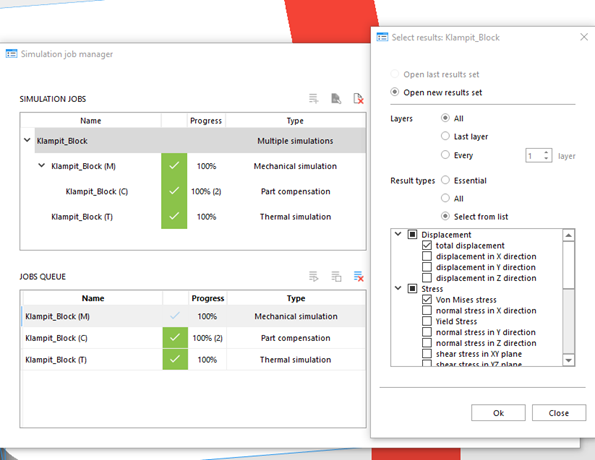

Kun valinnat simuloinnista on tehty, simulointityö lähetetään job manageriin, josta se voidaan asettaa työjonoon, tai aloittaa välittömästi.

Simulointityön valmistuttua valitaan mitä tuloksia halutaan ladata, kenties hyödyllisimpien ollessa:

- Osien muodonmuutokset (Displacement)

- Kutistumisviiva (Shrink line)

- Levittimen törmäysriski (Re-coater risk)

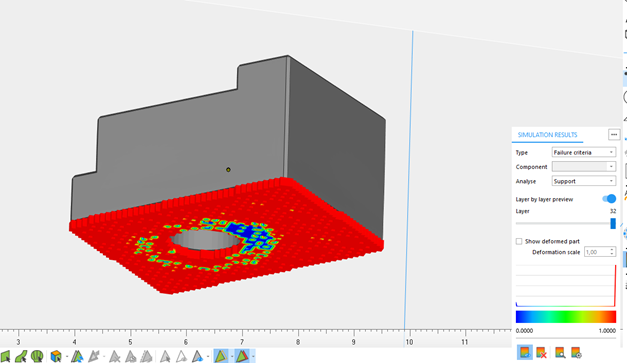

- Tukirakenteiden simulointi (Failure criteria)

- Ylikuumentuneet alueet (Overheating)

- Simuloinnin tuloksien pohjalta kompensoitu STL-malli

Simulointitulosten analysointia

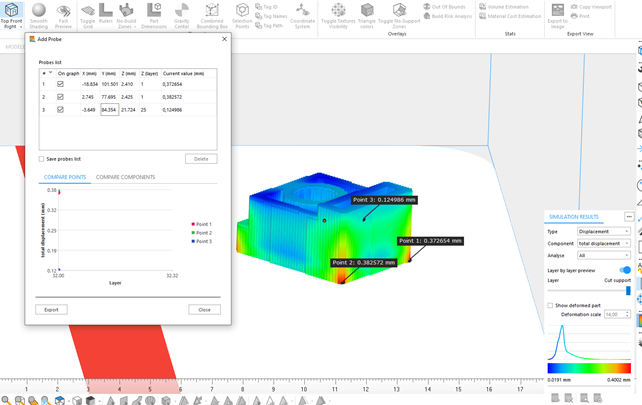

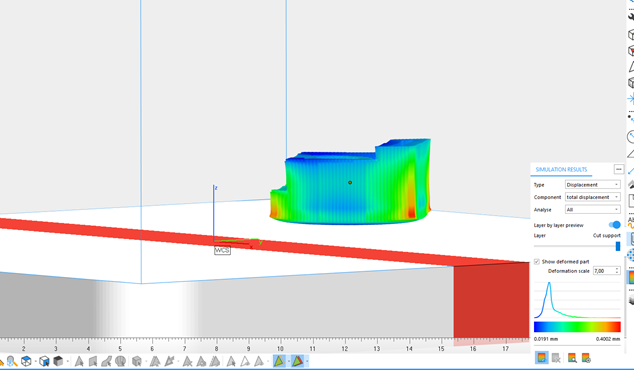

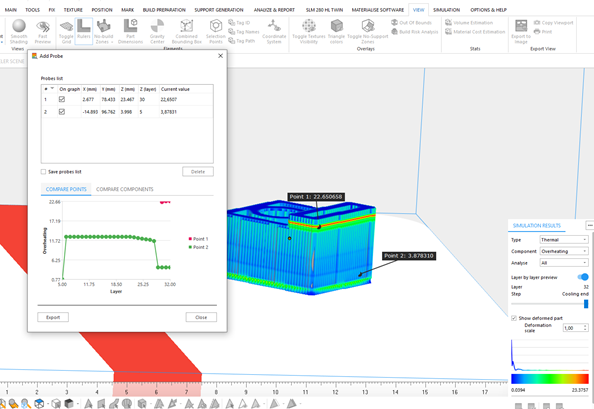

Kaikissa simuloinnin tuloksissa punainen väri kuvastaa todennäköistä ja / tai suurta suhteellista muutosta, kun taas sininen kuvaa merkityksetöntä muutosta. Simuloinnin tuloksia tarkastellessa voidaan myös koskettaa osan tiettyä kohtaa, ja luoda niihin mittauspisteitä, joista voidaan tutkia tarkemmin paikallisia muutoksen arvoja. Tuloksia voidaan näyttää joko osasta, tukirakenteista, tai molemmista yhtä aikaa.

Muodonmuutosten osalta esimerkkikappaleessamme saatiin suurimmiksi arvoiksi 0,4 mm siirtymiä, niiden paikallistuessa osien nurkkapisteisiin. Jyrkät muodot ja nurkkapisteet ovat alttiimpia muutoksille ja pistemäisille lämpö-, ja jännityskuormille, joten simuloinnin tulokset ovat uskottavia.

Muuttuneen osan saa myös näkyviin, ja tarvittaessa korostettua muodonmuutoksien vaikutuksia.

Tukirakenteita tarkastellessa voidaan tuloksista päätellä, että kuvissa näkyvä tuentastrategia ei olisi hyvä valinta; punainen väri kuvastaa, että lähes varmuudella osa tulisi repeämään irti tukirakenteistaan. Käytännön kokemukset tukevat simuloinnin tuloksia; osassa on suuri, kiinteä alue, josta on tarpeen johtaa lämpöjä pois tehokkaammin, sekä ankkuroida osa tukevammin tulostusalustaan kiinni, mikäli halutaan onnistunut tuloste.

Ylikuumenemisen tulokset (lämpösimuloinnista) näyttävät kokemuspohjaiseen tietoon ja ennakko-odotuksiin peilaten maltillisilta. Kuvanmukaisessa osan asettelussa on käytetty vain hentoista block-tukirakennetta johtamaan lämpöä, joka vaikuttaa riittämättömältä, ottaen huomioon osan geometrian ja tilavuuden.

Ylikuumenemisen simulointituloksiin vaikuttavat lämpösimulointiprofiilin asetukset (kuvassa 5), jotka käytiin aiemmin läpi. Tulokset ovat hieman kyseenalaisia, sillä aiemman kokemuksen mukaan lämpösimuloinnista on saatu uskottaviakin tuloksia, varsinkin yleisemmin käytetyillä materiaaleilla, kuten titaanilla sekä yleisemmillä työkaluteräksillä, käyttämällä niiden oletuslämpöprofiileja. Kyseisen osan kohdalla koetettiin kahta toisistaan merkittävästi eroavaa laserin hyötysuhdetta ja tehoa, sen vaikuttamatta tuloksiin tässä tapauksessa. Eri tekijöiden vaikutuksen vertaaminen ja asian tarkempi tutkiminen olisikin jo oman tekstinsä arvoinen kirjoitus

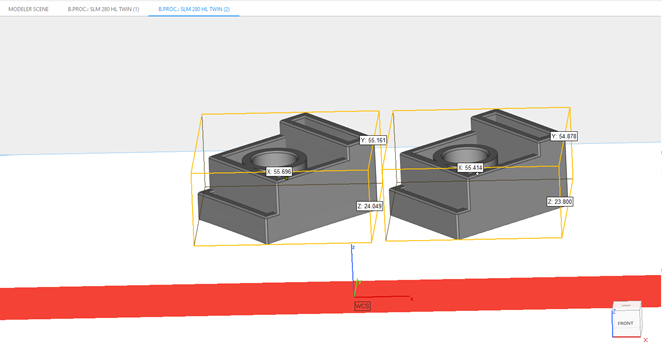

Kompensoitu malli ei tämän osan kohdalla eronnut suuresti alkuperäisestä, erojen ollessa millin kymmenyksien luokkaa. Erot korostuvat ohutseinämäisissä, hentoisemmissa rakenteissa, joissa muutokset voivat olla merkittäviäkin. Alla olevassa kuvassa vasemmalla on kompensoitu malli, ja oikealla puolella alkuperäinen.

Osan tulostus ja yhteenveto

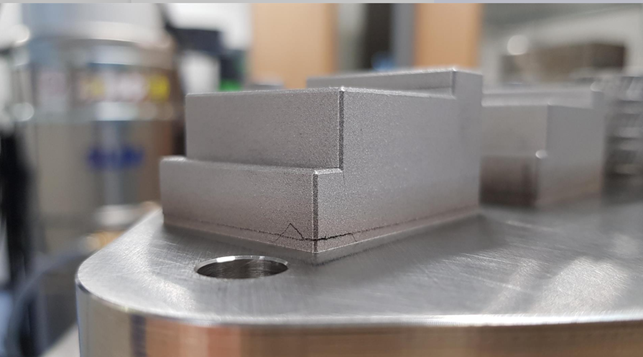

Simuloinnin tulokset huomioiden, osan tukirakenteita vahvistettiin lisäämällä kiinteää tukirakennetta ja lämpöä johtavia kartioita osan pohjaan. Kuten kirjoituksen alussa mainittiin, osat tulostettiin H13 -työkaluteräksestä, josta ei vielä käytännön tulostuskokemuksia monella toimijalla ole, ja se onkin osoittautunut lyhyen kokemuksen perusteella erittäinkin haastavaksi materiaaliksi tulostuksen kannalta. Kyseiselle materiaalille ei ole myöskään toistaiseksi valmiita simulointiprofiileja, ja tutkimusta materiaaliin liittyen on vielä niukanlaisesti.

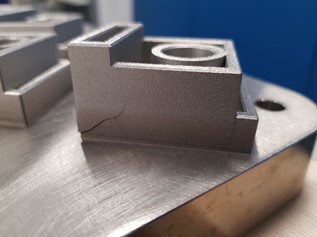

KUVA 14 & 15. Osa tulostettuna. (Alonen 2021.)

Kuten kuvasta näkyy, osassa on havaittavissa lämpöhalkeamia, ja ylikuumenemisen merkkejä, kuten esimerkiksi alareunassa näkyvä, tummempi lämpöraja. Simuloinnin perusteella kyseisellä materiaalilla ja osalla ei ollut havaittavissa vastaavia tuloksia, eli simuloinnin tuloksiin ei ole täysin luottamista tässä tapauksessa.

Simuloinnin tulosten analysoinnissa käytännön kokemus varsinkin tulostettavasta materiaalista olisi suureksi hyödyksi, jotta tiettyjä ongelmia voitaisiin paremmin ennakoida.

Aiemman kokemuksen perusteella simulointi on kuitenkin hyvä työkalu auttamaan varsinkin osien muodonmuutoksien hallinnassa, hyödyntämällä kompensoitua mallia ja simuloinnin palautetta tukirakenteiden vahvistamisen tarpeesta, erityisesti hentoisempien ja ohutseinämäisten osien kohdalla, varsinkin kun käytetyn tulostusmateriaalin taipumukset tunnetaan paremmin.

Jari Lipponen

Tekninen asiantuntija

puh. 044 785 5828

sähköposti jari.lipponen@savonia.fi

LÄHTEET

Michiels, Manuel 2021. Materialise. https://www.materialise.com/en/resources/software/webinar-recording/how-to-use-simulation-and-reduce-costs-metal-am

One thought on “3D-tulostettujen metalliosien tulostusprosessin simulointi”