Muovin ympärillä käytävä keskustelu käy vilkkaana. Muovia tulisi käyttää vähemmän ja olemassa olevaa muovia rohkaistaan kierrättämään aiempaa tehokkaammin. Mitäpä jos vanhoista materiaalin pursotusmenetelmällä tuotetuista kappaleista voisi valmistaa uutta tulostusmateriaalia – tai jopa kotitalouksien jätemuovista? Tämän mahdollistavia laitteita on saapunut markkinoille, ja osa laitteista on niinkin edullisia, että jopa kotitulostaja voi sellaisen hankkia joutumatta vararikkoon. Entä onko tällaisen kierrätysmuovista valmistetun tulostusmateriaalin käyttö turvallista?

Näiden kysymysten ympärillä työskentelyn lisäksi kesän aikana Savonialla testattiin kotimaista puuperäistä tuotetta – eli selluloosakuidun ja PLA-muovin sekoituksesta valmistettua UPM Formi-tulostusfilamenttia. Käytännöllisyyden lisäksi tutkittiin kyseisen materiaalin tulostuksen aikaisia päästötasoja ja verrattiin niitä yleisimpiin muovifilamentteihin sekä ulkomaisen kilpailijan puufilamenttiin. Tutkimus liittyi Pohjois-Savon liiton rahoittamaan Lisäävä Valmistus Pohjois-Savossa (LIVA) -hankkeeseen.

Korsi, joka katkaisi hiilivetyketjun selän

Muovin kierrätyksessä uudeksi materiaalin pursotusmenetelmän tulostusmateriaaliksi se murskataan, sulatetaan ja vedetään uudeksi tulostuslangaksi. Muovien selkärankana toimii toistuva hiilivetyketju eli polymeerirakenne, joka voi katkeilla ja kärsiä muutoksista, kuten hapettumisesta, sitä kuumennettaessa. Näiden muutosten lisäksi muovissa olevat lisäaineet ja epäpuhtaudet voivat haihtua tai rikastua, ja kaikkien muutosten summana muovin kemialliset ja fysikaaliset ominaisuudet voivat muuttua.

Tutkimus alkoi näiden pohjatietojen varassa ja kotitalousperäiseksi jätemuoviksi päätyi kotimainen ketsuppipullo, joka oli valmistettu PET-muovista. Pullojen korkit puolestaan olivat PP-muovia. Ketsuppipullojen lisäksi kierrätettyä tulostusmateriaalia tuotettiin materiaalinvalmistajalta ostetusta PET-muovista, perinteisestä PLA-muovista sekä sivuvirta-PLA-muovista, eli periaatteessa jo kertaalleen kierrätetystä PLA-muovista.

Itä-Suomen yliopiston tutkija Samuel Hartikainen liittyi myös tutkimukseen, ja hän tutkii 3D-tulostettujen kappaleiden sekä muovifilamenttien kemiallista koostumusta SIB Labsin 2D-GCMS-analytiikalla. Sen avulla voidaan saada selville muovissa tapahtuvat kemialliset muutokset, kun taas Savonialla tehdyissä mittauksissa keskitytään tulostuksen aikaisiin kemiallisiin ja hiukkasmaisiin päästötasoihin.

Kohti kokeellista osuutta

Koeasettelu oli yksinkertainen: mitataan ensin puhtaiden eli materiaalinvalmistajilta ostettujen filamenttien tulostuksen aikaiset alkupäästötasot. Kierrätettävät muovikappaleet toimitetaan tutkimusyhteistyössä mukana olevaan Arcada-ammattikorkeakouluun, jossa uuden filamentin valmistus tapahtuu. Tämän jälkeen päästötasot mitataan kierrätetyistä materiaaleista ja niitä verrataan puhtaiden materiaalien alkutasoihin.

Teoriassa materiaalin kierrätys uudeksi filamentiksi on siis aika suoraviivaista. Käytännössä uudelleen lämpömuovattavien muovimateriaalien kyky sietää kyseistä käsittelyä on vaihteleva ja suoraa vastausta siihen, monestiko PLA- ja PET-muovit sietävät lämpömuovausta, ei ole. Täten eteneminen tapahtui ”yhden käden taktiikalla” ja kierrätystoistojen määräksi valittiin 1 ja 5 kertaa. Kaupallisista 3D-tulostusmateriaaleista valmistettiin siis kaksi rullaa uutta materiaalia, toinen rulla on lämpömuovattu uudeksi langaksi kerran, toinen viidesti. Jätemuovi kierrätettiin uudeksi filamentiksi vain kerran.

Kaiken takana on kemia

Kerran lämpömuovatut kaupalliset PLA- ja PET-muovit toimivat, kuten pitikin. Viisi lämpökiertoa puolestaan oli materiaaleille liikaa sillä filamenteistä oli tullut liian hauraita sekä kovettuneita tulostettavaksi. Kierrätysmateriaalin hyödyntäminen, eli filamentin valmistaminen muovipulloista epäonnistui, sillä pulloissa käytetty PET-muovi oli ilmeisesti ”puhallettavaa” tyyppiä, jolloin se sulaessaan käyttäytyy lähes nesteen tavoin – ei tahnamaisesti, kuten tulostettavat muovit. Tulostusfilamentin valmistaminen PP-pullonkorkeista sen sijaan onnistui, joskin materiaalina PP on haastava tulostettava suuresta kutistumasta johtuen.

Sanotaan, että tutkimuksissa edistyminen ilman epäonnistumisia on sattumaa. Arcada-ammattikorkeakoulun avustuksella materiaalivalintoihin tehtiin muutoksia ja tutkimusta päätettiin jatkaa PLA- ja PP-muovien kanssa. Savonian tutkimus jatkuu uusien materiaalien parissa, ja materiaalinäytteistä voi löytyä jotain perin mielenkiintoista – mitä viidesti lämpökäsiteltyjen lankojen rakenteessa tarkalleen tapahtui?

Tutkimusten lopulliset tulokset julkaistaan Samuel Hartikaisen ja Antti Väisäsen väitöskirja-artikkeleissa, joissa käsitellään kierrätysmuovien kemiaa ja aiheeseen liittyviä ympäristö- ja terveysriskejä.

Puujakkara ja pienhiukkaset

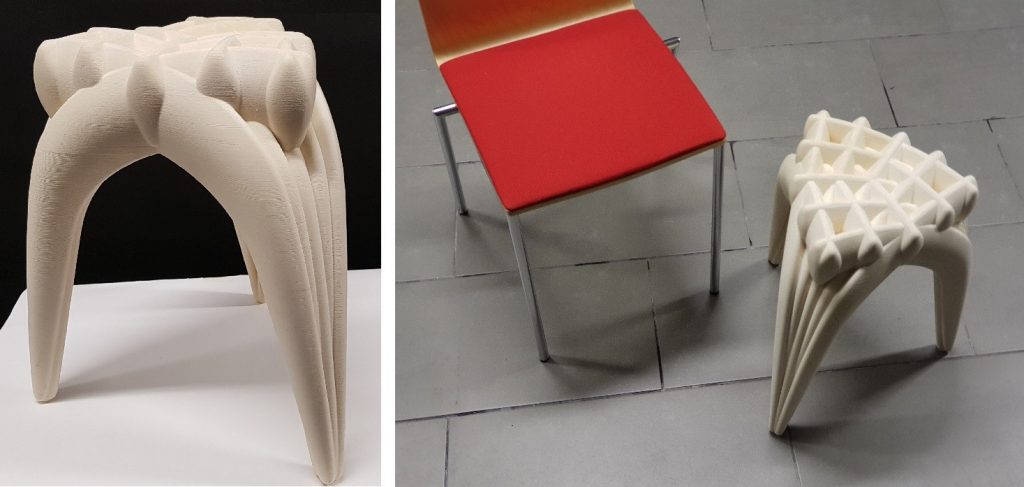

Geometrian ja materiaalin tulostettavuuden testausta varten UPM Formista tulostettiin ensin miniatyyrijakkara – kooltaan sopiva vaikka nukkekotiin. Koska kaikki toimi odotetusti, malli skaalattiin vastaamaan todellista elämää. Lopputuloksena – noin 30 tunnin tulostuksen jälkeen – oli ihan oikea ”puujakkara”.

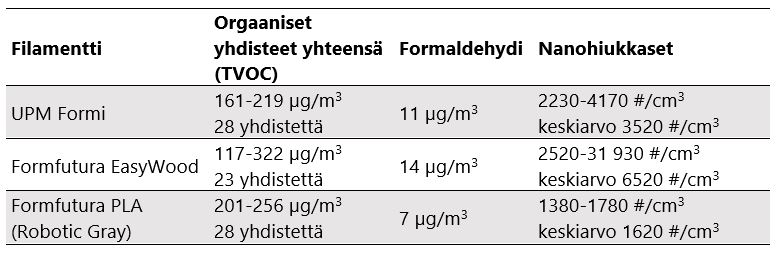

Päästömittauskokeessa UPM Formi pärjäsi myös hyvin. Kokeessa mitattiin tulostuksen aikaiset haihtuvien orgaanisten yhdisteiden eli VOC-yhdisteiden, formaldehydin ja nanohiukkasten pitoisuudet. Vertailukohteina käytettiin jo aiemmin tutkittujen ja vähäpäästöisiksi todettujen PLA-muovin sekä kilpailevan tuotteen, Formfutura EasyWood-filamentin päästötasoja. Materiaalien päästötasot on esitetty seuraavassa taulukossa.

VOC-päästöjen suhteen UPM Formin, EasyWood-filamentin ja PLA-muovin välillä ei ole juurikaan eroa ja tulostuksen aikaiset pitoisuudet ovat matalia. Sekä EasyWood-filamentin että UPM Formin formaldehydipäästöt olivat PLA-muovia aavistuksen suuremmat, mutta siitä huolimatta erittäin pienet ja kaukana yhdisteeseen liittyvistä turvallisuusrajoista. Nanohiukkasten osalta UPM Formi päihitti EasyWood-filamentin vähäpäästöisyydellään, mutta hävisi niukasti puhtaalle PLA-muoville. Yhteenvetona: UPM Formi vaikuttaa hyvältä 3D-tulostusmateriaalilta niin käytettävyydeltään kuin vähäpäästöisyydeltäänkin.

Linkit

SIB Labs: https://www.uef.fi/fi/web/siblabs

UPM Formi: https://www.upmformi.com/Pages/default.aspx

Antti Väisänen

Projektityöntekijä

Savonia-ammattikorkeakoulu, LIVA-hanke

One thought on “Jätemuovista ja kotimaisesta puusta 3D-tulostusmateriaaleiksi”

Comments are closed.