Savonialla järjestettiin 23.4.2019 markkinavuoropuhelutilaisuus metallin jauhepetitekniikkaan perustuvan laitteiston hankintaan liittyen. Hankinta liittyy Savonian 3D-tulostuksen investointihankkeeseen, josta on kerrottu aiemmassa blogikirjoituksessamme: https://blogi.savonia.fi/3dtulostus/2018/09/19/savilahden-uudelle-kampukselle-tulee-monipuolinen-3d-tulostusymparisto/

Tilaisuudessa SLM, EOS ja PRIMA -laitevalmistajien edustajat/maahantuojat Suomessa esittelivät tarjolla olevia laitteistojaan joiden katsovat täyttävän Savonian alustavat kriteerit. Kuuntelemassa oli Savonian lisäksi alueellisia yhteistyökumppaneita ja alueen yrityksiä.

On huomioitava, että markkinavuoropuhelussa pyydetyn laitteiston kuvaus ei sido osapuolia, sillä menossa on tässä vaiheessa vielä vaihtoehtojen kartoitus. Hankittava laitteisto voi poiketa tässä tilaisuudessa pyydetystä kuvauksesta. Tilaisuuden ajatuksena oli kerätä laitetoimittajilta tietoa siitä, minkälaisia kokonaisuuksia laitteistomyyjät Suomessa voivat tämän hintaluokan laitteisiin liittyen tarjota ja suositella.

Lyhyesti listattuna Savonian alustavat kriteerit

- Laitteisto kilpailutetaan vuoden 2019 aikana (toimitus 2020)

- Metallin 3D-tulostin (laser, jauhepetitekniikkaan perustuva), ”keskikokoluokan laitteisto” (~250x250x350 mm)

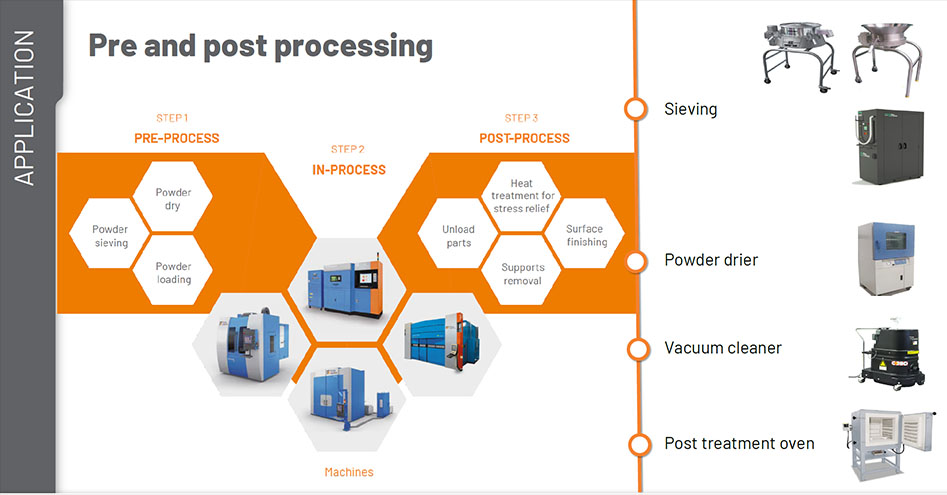

- Laitteiston lisäksi hankitaan kappaleen valmistukseen tarvittavat muut tarpeelliset lisälaitteet ja ohjelmistot, joita vaaditaan osien turvallisessa valmistuksessa. Näitä voivat olla mm. vannesaha/lankasaha, jauheen seulonta-asema, jauheenkäsittelyasema (ylimääräisen jauheen poisto tulostuksen jälkeen), jälkikäsittelyasema (tukirakenteiden irrotus), tulostusalustan/jauhesäiliöiden liikuttelussa tarvittavat apuvälineet.

- Budjetti kokonaisuudelle: < 1 M€ (ALV 0%)

- Alustavan arvion mukaan laitteistolla tullaan tekemään käytännön tutkimusta seuraavilla materiaaleilla: alumiini, ruostumaton teräs, työkaluteräs, titaani, kobolttikromi, inconel, kupari?

- 3D-tulostuslaitteistolla halutaan myös demonstroida teknologian hyödyntämismahdollisuuksia alueen yrityksille tuotantokäyttöön sikäli, kun se ei ole ristiriidassa Savonian käyttötarkoitusten kanssa. Yhtenä potentiaalisena lisäominaisuutena/laitteena on mietitty mm. palettiratkaisua tulostusalueelle.

- Myös tarvittavat ohjelmistoratkaisut kiinnostavat, sillä markkinoilla on nykyisin tarjolla useampia vaihtoehtoja tulostuksen valmisteluun. Savonialla on käytössä kappaleiden suunnitteluun Solidworks, mallien jatkokäsittelyssä/korjauksessa Ansys Spaceclaim DirectModeler sekä lujuuslaskennassa Ansys.

Tamspark Oy /EOS

Tamspark on työstökonetoimittaja, joka edustaa suomessa EOS:ia metallitulostuspuolella, ja GF:ää koneistuspuolella. EOS on yksi maailman suurimmista jauhepetitekniikkaan perustuvien 3D-tulostinten valmistajista metalli- sekä polymeeripuolella. Yrityksellä on myös vahva kytkös Suomeen, sillä Turussa on EOS:in materiaalitutkimuksen tutkimusyksikkö.

Keskikokoisten metallitulostinten kokoluokassa yrityksellä on tarjolla EOS M290, jossa tulostuskammion koko on 250 x 250 x 325 mm. Kyseisiä koneita on myyty Suomeen viime vuosina muutamia, viimeisimpänä Delva Oy (2 konetta) ja Aalto Yliopisto. Kuopiota lähin EOS M290 -kone löytyy 3DFormtechiltä Jyväskylästä.

EOS painottaa laitemyynnissään sitä, että teolliset asiakkaat eivät ole kiinnostuneita ”säätämään” laitteita, vaan haluavat päästä tuotantokäyttöön mahdollisimman nopeasti. Tämä on mahdollista siten, että yritys myy asiakkaalle koneen lisäksi tutkitut materiaalit ja toimivat parametrit, jolloin niiden kohdalleen säätämisessä ei mene aikaa. Halutessaan asiakkaalla on mahdollisuus myös täysin avoimiin parametreihin tai valmistajan tarjoaman parametrisetin jatkokehitykseen. Oppilaitoksille tarjotaan Academy -lisenssiä, jonka myötä käyttöön tulee täydelliset, muokattavissa olevat parametrisetit eri materiaaleille. Tamsparkin lähtökohtana on eri teknologioiden yhdistäminen (esim. 3D-tulostus+koneistus) lisäarvon tuottamiseksi asiakkaalle, sillä metallin 3D-tulostus vaatii lähes aina jälkikäsittelyvaiheita.

EOS M 290 -koneessa vahvuuksia on mm. materiaalin nopea vaihtoaika, joka valmistajan mukaan onnistuu n. 2,5 tunnissa. Teknisesti tämä on toteutettu siten, että jauheen syöttö ja poisto tapahtuvat alakautta, joten puhdistettavia osia on vähän. Koneessa on keraaminen jauheenlevitin joka varmistaa tasaisen ja tarkan levitystuloksen.

Savonian tarpeita ajatellen Tamspark tarjoaa kokonaisuutta, joka muodostuu palettiratkaisusta, EOS M290 -metallitulostimesta, jauheenkäsittelylaitteesta, sahauksesta ja koneistuksesta. Tämä on teollisuudenkin käyttöön soveltuva ratkaisu, jolla pyritään minimoimaan työvaiheiden välistä aseteaikaa.

Palettiratkaisulla tarkoitetaan tulostusalustaa, joka kiinnittyy tulostimeen joko manuaalisesti tai automaattisesti. Tulostusalue voi olla jakautuneena yhteen isoon tai useampaan pienempään (max 16 kpl) palettiin. Ideana on se, että paletti toimii kappaleen nollapistekiinnittimenä mahdollistaen jälkikäsittelyvaiheet ilman uudelleenkiinnitykseen kuluvaa aikaa. Luonnollisesti automaatioaste näkyy hinnassa – manuaalisessa vaiheessa paletit kiinnitetään käsin, automaattisesti se hoituu paineilman avulla. Oppilaitoskäyttöä ajatellen manuaalinen ratkaisu olisi todennäköisesti kustannustehokkaampi vaihtoehto, sillä tuotantonopeus ei ole pääpainossa käyttöä miettiessä.

Koneeseen liittyvistä optioista Tamspark suosittelee valitsemaan EOS OT –järjestelmän, joka kuvaa kerros kerrokselta valmistusprosessia. Halutessa on myös mahdollista ottaa tarkempi EOS Meltpool -sulanseurantajärjestelmä.

Kappaleen irrottaminen paletista voidaan toteuttaa vannesahalla tai lankasahalla. Irrotus kannattaa kuitenkin toteuttaa vasta sen jälkeen, kun kappale on käytetty mittauksessa ja koneistuksessa. Tulostusprosessissa tapahtuu usein pientä muodonmuutosta, joten kiinnitystä varten mittatarkat piirteet on koneistettava jälkikäteen. Kun kappale viedään koneistukseen paletilla, on mittausprosessikin mahdollista automatisoida siten, että 3D-mallista osoitetaan mitattavat kohdat, joiden perusteella saadaan määritettyä koneistuksen tarvitsemat alkuparametrit ja samalla tarkka mittatieto talteen.

FINN-POWER / Prima Additive

Prima on 3D-tulostusmarkkinoilla verrattain uusi italialainen yritys, joka perusti 3D-tulostukseen liittyvälle liiketoiminnalleen Prima Additive –yksikön 2018. Kyseessä ei kuitenkaan ole pieni toimija, sillä Priman liikevaihto vuodelta 2018 oli 466 M€, sillä on 1800 työntekijää ja se toimii yli 80 maassa. Suomessa Primaa edustaa Finn-Power, jolla on mm. Suomeen myytävien koneiden huolto omissa käsissään.

Prima Additiven valikoimissa on koneita sekä suorakerrostukseen että jauhepetitekniikkaan liittyen. Jauhepetitekniikassa yritys tarjoaa kahden eri kokoluokan koneita: Sharp 150 -sarjan koneita Ø150 mm tulostusalueella ja Sharp 250 -sarjan koneita, joiden tulostusalueet ovat 250x250x330 mm– 262x262x350 mm.

Pienemmän kokoluokan Sharp 150 -koneeseen on mahdollista saada myös vihreä laser (joko ainoaksi lämmönlähteeksi tai toisen rinnalle) joka mahdollistaa mm. puhtaan kuparin 3D-tulostuksen. Savoniaa kiinnostavasta kokoluokasta on puolestaan tarjolla kolme eri vaihtoehtoa: Print Sharp 250, Print Sharp 250 EVO ja Print Genius 250. Koneiden ominaisuudet vaihtelevat hieman malleittain, mutta kaikkien koneiden materiaalivalikoimaan kuuluvat vakiomateriaalien (ruostumaton teräs, työkaluteräs, alumiini, titaani, inconel) lisäksi myös kupariseokset.

Print Sharp 250 on edullisen hintaluokan kone, joka on tarkoitettu tutkimuskäyttöä varten. Koneita on mm. myyty italiaan useisiin oppilaitoksiin. Laitteisto on tutkimuskäyttöön suunnatusta kokoonpanostaan johtuen pitkälti manuaalisesti käytettävä ja materiaalinvaihto hidasta (jopa päiviä). Print Sharp 250 EVO laitteessa on mm. automaattinen jauheenkäsittelyjärjestelmä ja siihen on integroitu imuri. Automaattisilla jauheenkäsittelyjärjestelmillä on tosin se huono puoli, että materiaalin vaihto on käytännössä mahdotonta. Print Sharp 250 Genius –laitteessa on edellä mainittujen parannusten lisäksi kaksi laserpäätä joka nopeuttaa tuotantovauhtia.

Finn-Power tarjoaa metallin 3D-tulostukseen liittyen tulostuslaitteen lisäksi siihen olennaisesti kuuluvia laitteita: seula, laitteisto jauheenkuivatukseen, imuri ja uuni lämpökäsittelyjä varten.

Vossi Group Oy / SLM

SLM on yksi metallin 3D-tulostuksen pioneereista ja maailman suurimmista laitevalmistajista metallitulostinten saralla. Se on viime vuosina ollut myös hallitseva 3D-tulostinmerkki Suomen pienillä markkinoilla. Suomessa yrityksen tuotteita edustaa Vossi Group.

SLM tarjoaa metallitulostimia neljässä eri kokoluokassa. Yrityksen tarjoama 3D-tulostin keskikokoluokassa on SLM 280, jonka voi räätälöidä tarpeen mukaisesti toimimaan eri tehoisilla laseryksiköillä (1×400 W, 2×400 W, 1×700 W, 2×700 W, 1×700 W+1×1000 W). Koneesta tulee markkinoille vuoden 2019 aikana kolmas versio. Uusimmassa versiossa on parannettu kaasunvirtaus sekä kestosuodatin. Myös jauheenkäsittelyä on parannettu.

Pohjois-Savoa lähimmät Suomessa olevat SLM280 -koneet löytyvät Nivalan teollisuuskylältä (Oulun yliopiston FMT-tutkimusyksikkö, 1×700 W) ja Ylöjärveltä (3DStep Oy, 2×400 W). Viimeisin asiakas on HT Laser Keuruulla (SLM 280 2.0 2×700 W)

SLM tarjoaa asiakkailleen testatut perusparametrit kaikkiin käytössä oleviin materiaaleihinsa. Muiden valmistajien tapaan yritys takaa parametrien toimivuuden omien materiaaliensa kanssa, mutta niitä voi hyödyntää/muokata myös kolmannen osapuolen materiaaleja käytettäessä. Valmistaja myös kehittää parametreja eteenpäin, josta esimerkkinä on vastikään päivittyneet parametrit useille materiaaleilla suurempia kerroskorkeuksia varten.

SLM:n koneissa on täysin inertti jauheidenkäsittely koko 3D-tulostusprosessin ajan. Koneeseen mahtuu jauhetta 1.6x tulostustilavuuden verran, mikä tarkoittaa sitä, että koneella voidaan valmistaa koko tulostusalueen kokoinen kappale ilman, että jauheen määrää täytyy lisätä kesken ajon. Koneissa on mahdollista rajoittaa tulostusalueen tilavuutta ja niihin saa lisävarusteena myös korkean lämpötilan (550 °C) esilämmityksen. Laadunvalvontaan liittyvät ratkaisut on jaettu kolmeen eri osaan: kerroskohtainen seuranta (LCS, Layer Control System) joka kuvaa jokaisen valmistettavan kerroksen, laserin tehonseuranta (LPM, Laser Power Monitoring) sekä Sulanseuranta (MPM, MeltPool Monitoring).

Vossin ehdotus soveltuvasta ratkaisusta olisi SLM280 palettiratkaisulla (0-pistekiinnitys) sekä vannesaha ja lämpökäsittelyuuni. Luonnollisesti mukana olisivat tarvittavat apulaitteet kuten seula ja atex-luokiteltu imuri. Lisäksi tarjolla on erilaisia apulaitteita, joilla tulostusalustaa ja/tai jauhesäiliöitä voi kuljettaa koneeseen ja sieltä pois.

Ohjelmistopuolella on Materialisen Magics:in lisäksi tarjolla SLM:n kehittämä oma Additive Designer ohjelmisto. Se vastaa monilta osin Magicsia, mutta siinä on lisäksi koneen hallintaan ja kustannuksiin lisäominaisuuksia kuten lämpösimulointi, skannausstrategioiden optimointi perustuen simulaatioon sekä optimoidut tukirakenteet.

Yhteenveto

Lasertehon kasvattamisella tai useamman laserin lisäämisellä saadaan nostettua tuotantonopeutta, kun puolestaan laadunseurantajärjestelmällä voitaisiin varmistua jollain tasolla siitä, että kappaleen valmistusprosessin aikana ei pääse tapahtumaan yllätyksiä. Lisälaitteilla (kuten tulostusalustan nollapistekiinnitin) voidaan nopeuttaa jälkikäsittelyvaiheita, mutta niiden käytössä voi olla tulostusmateriaaleista johtuvia teknisiä rajoitteita. Yleisesti ottaen on kuitenkin huomioitava, että 3D-tulostettavat metallikappaleet vaativat vähintäänkin koneistusta niiltä osin, kun niissä on mittatarkkuutta vaativia piirteitä (esim. kiinnityslaipat ja tiivistepinnat).

Laserien määrä

Useilla laitevalmistajilla on tarjolla samaan laitteeseen erilaisia vaihtoehtoja laserin teholle ja lukumäärälle. 1×400 W laser on toistaiseksi yleisin vaihtoehto, mutta kahden laserin koneetkaan eivät ole enää harvinaisia. Laserien lukumäärän ja/tai lasertehon kasvatuksella pyritään parempaan tuottavuuteen. Lasertehon kasvatuksesta on hyötyä yleisesti ottaen vain tietyille materiaaleille (mm. alumiini) tai mikäli kerroskorkeutta kasvatetaan.

Laserien lukumäärän kasvaessa nousee paitsi hinta, myös järjestelmän ja prosessin monimutkaisuus. Eri valmistajat ovat toteuttaneet useamman laserin järjestelmät eri tavoin: joissakin laitteissa tulostusalue on jaoteltu osiin ja jokaista osaa hallinnoi yksi laser. Toisissa laitteissa laserit voivat toimia koko tulostusalueella, mutta kuitenkin siten, että ne eivät häiritse tulostusprosessia. Yleisesti ottaen voidaan todeta, että laserien lukumäärän kasvaessa kasvaa myös tuotantonopeus – mutta se ei kuitenkaan tuplaannu.

Laadunseuranta

Jonkinlainen laadunseurantajärjestelmä olisi hyödyllinen, ellei peräti pakollinen ominaisuus koneessa. Tulostusajat metalliosilla ovat pitkiä – kymmenistä tunneista useisiin päiviin, joten manuaalinen seuranta ei ole järkevä vaihtoehto. Useissa markkinoilla olevissa laitteissa on jonkinlainen kerroskohtainen laadunseurantajärjestelmä, joka ottaa kuvan jokaisesta valmistuvasta kerroksesta ja tallentaa prosessista mittatietoa. Laserin tehonseurantajärjestelmällä voidaan varmistua prosessissa käytettävästä sulatustehosta ja sulanseurantajärjestelmällä puolestaan voitaisiin kerätä runsaasti yksityiskohtaista dataa niin laadunseurantaa kuin tulostusprosessin tutkimista silmällä pitäen.

Eri valmistajien laitteissa nämä järjestelmät on toteutettu eri tavoin. Esimerkiksi laseria voidaan seurata vain syötetyn lasertehon perusteella, tai se voidaan mitata juuri ennen kammioon menoa. MPM -järjestelmissä ero on myös suuri: osassa järjestelmiä sulaa seurataan lämpökameralla kammion reunalta. Esimerkiksi SLM MPM -järjestelmässä sulaa seurataan mittaamalla skannerin kautta takaisinheijastuvaa lämpösäteilyä.

Alustan pienennysmekanismi ja esilämmitys

Koska Savonian koneella tullaan käyttämään myös erikoismateriaaleja (mm. titaani, inconel) on tulostusalustaan oltava jonkinlainen pienennysmekanismi. Erikoismateriaalien jauheet ovat kalliita, ja jauhepetitekniikkaan perustuvissa laitteissa jauhetta täytyy olla koko tulostusalueen alueelta riippumatta siitä, mikä on valmistettavan kappaleen koko.

Yleensä pienennysmekanismi on toteutettu kiinteästi siten, että sen ollessa käytössä, pienenee tulostusalusta esim. 150 mm kokoiseksi alueeksi. Tämä yleensä riittää pienten kappaleiden valmistukseen ja materiaalitutkimuksen tarpeisiin.

Useiden valmistajien laitteissa tulostusalusta saadaan esilämmitettyä 200 asteeseen, mutta haastavien materiaalien osalla tämä ei välttämättä riitä. Erilliset korkeamman lämpötilan alustat ovat lisävarusteita. Mikäli koneessa käytetään nollapistekiinnitystä, voi sillä olla vaikutusta esilämmityksen lämpötilaan.

Jauheenkäsittely ja riittävyys

Koska tulostinvalmistajien laitteet on toteutettu eri tavoin, on niiden jauheensyötössä eroja. SLM:n koneissa jauhe tulee ylhäältä putkistoja pitkin, EOS:in laitteissa puolestaan alhaalta. Kaikissa laitteissa ei välttämättä ole riittävä jauhekapasiteetti, jotta sillä pystyisi tulostamaan keskeyttämättä kammion koko tilavuuden verran. Jauheen lisääminen kesken prosessin voi näkyä laadussa, mikäli inertti valmistusprosessi joudutaan keskeyttämään.

Automaattiset jauheenkäsittelyjärjestelmät helpottavat ja nopeuttavat prosessia, mutta käytännössä aina sitovat laitteiston käyttämään vain yhtä materiaalia, sillä järjestelmän puhdistaminen olisi liian työlästä. Lähes kaikki laitteet, joissa on tarkoitus vaihtaa usein käytettävää materiaalia, ovat enemmän tai vähemmän manuaalisia järjestelmiä. Jauheen vaihtamiseen kuluvaa aika vaihtelee konemerkeittäin muutamasta tunnista muutamaan päivään ja vaatii erityistä huolellisuutta, hieman riippuen siitä onko kyseessä reaktiiviset materiaalit.

Ohjelmistot

Kaikilla laitevalmistajilla on Materialisen Magics käytössä, ja jokainen laitevalmistaja on räätälöinyt ohjelmiston juuri omaan laitteeseensa sopivaksi. Tässä on hyviä ja huonoja puolia – Materialisen ohjelmistopaketti on maailman huippuluokkaa, mutta se on myös kallis ylläpitokustannuksiltaan. Ohjelmassa on runsaasti ominaisuuksia ja sen sujuva käyttö vaatii perehtymistä.

Osa laitteista on yhteensopiva myös muiden ohjelmistojen kanssa. Markkinoilla on Magicsin lisäksi nykyisin mm. 3DSystemsin 3DExpert ja Autodesk Netfabb, jotka ovat saaneet jalansijaa konemarkkinoilla. Lisäksi markkinoilta löytyy ohjelmistoja, joilla voidaan simuloida tulostusprosessin aikaisia lämpökuormia ja huomioida kappaleen geometrioissa/tukirakenteissa tähän liittyviä seikkoja.

Tulostusparametrit

Tulostukseen liittyviä parametreja on satoja erilaisia ja niiden avoimuus on ”kaksiteräinen miekka”. Materiaalitutkimuksen kannalta parametrien tulisi olla avoimia, jotta tulostimella voitaisiin testata erilaisia materiaaleja. Tuotannon laadunvarmistuksen kannalta avoimuus on taas ennemminkin rasite. Tässä tapauksessa parametreja voidaan lukita tarvittaessa (esim. lentokone- ja medikaalipuolen tuotantoon dedikoidut laitteet).

Parametrit voivat myös olla kustannustekijä: Jos parametrit luodaan itse, vaatii se osaamista ja runsaasti aikaa. Jotkut laitevalmistajista tarjoavat materiaalikohtaisesti testatut ja toimivat parametrit ilmaiseksi, toisilla niistä joutuu maksamaan. Valmistajalta saadut parametrit on sidottu valmistajan toimittamaan materiaaliin ja mikäli koneessa käytetään kolmannen osapuolen materiaaleja, vaatii se usein parametreihin muutoksia. Tulostusparametrit ovat luonnollisesti materiaali- ja kerroskohtaisia, eli parametrit muuttuvat eri materiaaleilla sekä kerrospaksuudella. Yleisesti ottaen koneen käyttäjät eivät lähde itse luomaan parametreja tyhjästä, vaan pohjana käytetään olemassa olevaa tietoa.

Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

http://alvo.savonia.fi/