3D-tulostus (lisäävä valmistus) on suhteellisen uusi käsite suurelle yleisölle, vaikka sillä onkin jo useamman kymmenen vuoden kehityspolku takanaan. Luonnollisesti 3D-tulostusmenetelmien osalta kehitystä on tapahtunut vuosien saatossa niin menetelmien, materiaalien kuin laitteidenkin osalta. Tällä hetkellä standardi (SFS-ISO/ASTM 52900) luokittelee lisäävän valmistuksen menetelmät 7 eri luokkaan ja lisäksi on laitteita, joissa yhdistellään useita eri menetelmiä saman prosessin aikana.

Menetelmästä riippumatta ”perinteinen” 3D-tulostus on tapahtunut yhdestä materiaalista kerrallaan, mutta nykyisin on mahdollista myös valmistaa kappale useammasta materiaalista saman tulostusprosessin aikana. Multimateriaalitulostus on mahdollista nykyisin sekä metallille että muoville, mutta tässä kirjoituksessa kuvataan lyhyesti tämän hetken yleisimmät muovin multimateriaalitulostusmenetelmät.

Mitä on multimateriaalitulostus?

Multimateriaalitulostuksella tarkoitetaan nimensä mukaisesti tulostusprosessia, jossa kappale valmistetaan käyttäen useita materiaaleja. Kuten 3D-tulostustekniikoissa yleensäkin, toteutustapoja on lukuisia, joten lukijan/kuulijan taustasta riippuen sillä voidaan tarkoittaa ja ymmärtää hieman eri asioita.

Karkeimmillaan multimateriaalitulostuksella voidaan tarkoittaa kahden eri värisen materiaalin käyttämistä samassa kappaleessa, ja monimutkaisimmillaan kappaleen materiaaliominaisuuksien muokkaamista lopullisessa kappaleessa siten, että kappaleen materiaaliominaisuudet on määritelty yksittäisten vokselien (tilavuuspikselien) tarkkuudella koko kappaleen matkalla useita eri materiaaleja käyttäen. Multimateriaalitulostuksen keinoin voidaan valmistaa myös ns. “4D-tulosteita”, jossa neljännellä ulottuvuudella tarkoitetaan aikaa ja/tai jotain ulkoista ärsykettä (lämpötila, kosteus, jne.). 4D-tulostus on suurimmalta osin vielä tutkimuksen asteella, mutta tekniikan kehityssuunta on hyvä muistaa, jotta mieli pysyy nöyränä – jos 3D-tulostettavien kappaleiden suunnittelu ja valmistus tuottaa suunnittelijoille (ja suunnitteluohjelmille) päänvaivaa tällä hetkellä, tulee tilanne tulevaisuudessa muuttumaan entistä haastavammaksi.

Teollisuuden yrityksillä (ja alan oppilaitoksilla) on edessään kohtalaisen iso työ kouluttaa suunnittelijat ymmärtämään lisäävän valmistuksen mahdollisuudet tämän hetken tekniikoiden mahdollistamalle tasolle. Suunnitteluohjelmat ovat vasta viime vuosien aikana alkaneet huomioida 3D-tulostusmenetelmät yhtenä valmistustavoista. Vaikka tilanne onkin jo hieman parantunut, tarvitaan ohjelmien osalta lukuisia kehitysaskelia ennen kuin voidaan sanoa niiden vastaavan tämän hetken mahdollisuuksiin – saati sitten tulotulevaisuuden tarpeisiin.

Tässä kirjoituksessa käydään läpi lyhyesti seuraavat eri menetelmät kappaleiden multimateriaalitulostukseen.

- Multimateriaalitulostus käyttäen useita tulostussuuttimia ja useita materiaaleja (pursotusmenetelmät)

- Multimateriaalitulostus käyttäen yhtä suutinta, mutta useita eri materiaaleja (pursotusmenetelmät)

- Multimateriaalitulostus jauhepedissä ja kappaleen ominaisuuksien muokkaaminen halutulla tavalla (MJF)

- Materiaalin pursotus + ruiskutus

- Multimateriaalitulostus materiaalin ruiskutuksen avulla (mm. PolyJet, MultiJet)

1. Useita suuttimia, useita materiaaleja

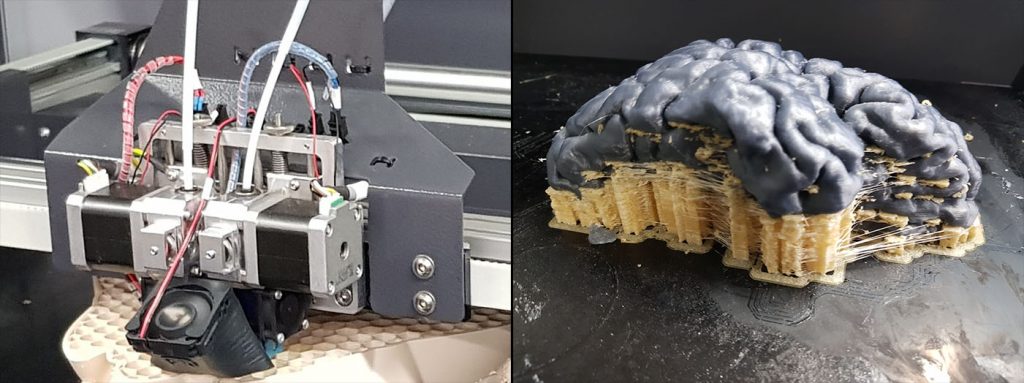

Pursotusmenetelmä muodostuu yksinkertaisimmillaan materiaalin syötöstä, liikkuvasta kelkasta, tulostuspäästä, suuttimesta, jolla materiaali sulatetaan sekä tulostusalustasta.

Kahdella suuttimella varustetut pursotusmenetelmään perustuvat 3D-tulostimet ovat nykyisin suhteellisen yleinen näky koko tulostuslaitteiden hintaskaalan läpi, halvimmista kalliimpiin. Tällä perusteella voidaan olettaa, että kyseessä on yleisin menetelmä valmistaa kappale 3D-tulostamalla kahdesta tai useammasta materiaalista. Yleensä jokainen suutin on omassa tulostuspäässään, jolloin niillä on oma materiaalin syöttönsä.

Yksinkertaisimmillaan kahden suuttimen järjestelmiä käytetään tukimateriaalin valmistamiseen toisella suuttimella. Tukimateriaalina on puolestaan usein jokin liukeneva aine, joka mahdollistaa negatiivisten muotojen tulostamisen ilman työlästä jälkikäsittelyä. Esimerkiksi PVA on vesiliukoinen materiaali, jota käytetään usein tukimateriaalina. Ensimmäistä kertaa tulostavalle voi tulla pienenä yllätyksenä se, että liukeneminen ei tapahdu välttämättä nopeasti, vaan riippuu käytetystä tukimateriaalin määrästä. Monimutkaisemmat muodot voivat vaatia päivien tai jopa viikon liukenemisaikaa vesiastiassa tai pesurin käyttöä. Tukimateriaalin poistoa voi myös nopeuttaa harjaamalla.

Kahden (tai useamman) suuttimen järjestelmissä on muutamia ominaisuuksia, jotka on hyvä huomioida.

Törmäykset

Kahden suuttimen järjestelmien perinteinen “ongelma” (tai ominaisuus, mitenkä sitä sitten ajatteleekin) on siinä, että kummatkin suuttimet on sijoitettu vierekkäin samaan tasoon. Mikäli kyseessä on edullinen ja avoimessa tilassa oleva tulostin, voi kappaleen nopea jäähtyminen aiheuttaa käyristymistä (”warppautumista”) jolloin tulostetun kappaleen reuna nousee tulostussuutinta korkeammalle. Kun tulostuspää siirtyy kappaleen sisällä toiseen reunaan, törmää toinen suutin käyristyneeseen reunaan. Suuttimen törmäys warppautuneeseen reunaan on toki mahdollista myös yhden suuttimen järjestelmissä, mutta kahden suuttimen kanssa todennäköisyys törmäykseen kasvaa. Mikäli tulostinlaitteessa on lämmitetty kammio ja/tai tulostusmateriaali kestää lämpötilavaihtelua paremmin, ei tätä ongelmaa yleensä tule.

Yhden suuttimen järjestelmässä tämän voi välttää ohjelmallisesti laskemalla tulostusalustaa pykälän verran alaspäin aina kun siirrytään alueelta toiselle, mutta se luonnollisesti hidastaa tulostusnopeutta. Kahden suuttimen järjestelmässä tämä ei välttämättä auta, sillä 3D-tulostusradan laskevat siivutusohjelmat eivät huomioi toisen suuttimen sijaintia.

Materiaalin sekoittuminen

Kun pursottavalla tekniikalla valmistetaan samassa ajossa eri materiaaleja, on riskinä materiaalien sekoittuminen. Perinteisessä (reprap -pohjaisessa) pursotusmenetelmässä materiaalinhallinta ei ole erityisen tarkkaa.

Suuttimen läpi pursotetaan sulaa materiaalia, joten siinä vaiheessa, kun vaihdetaan toiseen materiaaliin, voi edellistä materiaalia vielä “lirua” uuden materiaalin sekaan. Tähän voidaan luonnollisesti vaikuttaa joillakin tulostusparametreilla kuten takaisinvedolla (retract).

Lisäksi jotkut siivutusohjelmat kuten Cura tarjoavat ratkaisuja, joilla tätä voidaan välttää. Näitä ovat esimerkiksi materiaalitornin tai palkin (prime tower) tulostaminen tulostusalueen nurkkaan – kun tulostuspää käy tulostamassa/pyyhkäisemässä suuttimia tulostettavan kappaleen ulkopuolella, voidaan pienentää todennäköisyyttä materiaalien sekoittumista. Cura tarjoaa nykyisin myös muurimaista (ooze shield) ratkaisua tähän – kappaleen viereen tehdään muuri, johon suuttimia pyyhkäistään.

Kiinnipalaminen

Kun tulostetaan kappaletta kahdesta eri materiaalista, tulisi myös huomioida eri materiaalien osuus kappaleen massasta. Suuttimet tulee olla lämmitetty sulamislämpötilaan, joten mikäli materiaalia ei sen jälkeen pursoteta suuttimen läpi, on riskinä materiaalin ”kiinni palaminen” ja jämähtäminen suuttimeen. Lisäksi eri materiaaleilla on eri sulamislämpötilat ja jotkin materiaalit ovat muita herkempiä kiinni palamiselle.

Joissakin ohjelmissa tätä riskiä pienennetään sillä, että vain käytössä olevan suuttimen lämpötila pidetään sulatuslämpötilassa, ja käyttämättömänä olevan suuttimen lämpötilan annetaan laskea, kunnes sitä taas käytetään. Tämä toimii yleensä hyvin silloin, jos tulostettava kappale on suurikokoinen, mutta pienellä kappaleella ominaisuudesta ei ole hyötyä. Toisaalta tulostusaika voi kasvaa, sillä materiaalin vaihtuessa joudutaan odottamaan suuttimen lämmitystä.

Toinen suutin törmää reunaan todennäköisemmin, myös siitä johtuen, että valumisen estämiseksi käytöstä poissa olevan toisen suuttimen annetaan jäähtyä tulostuslämpötilaa alemmaksi. Yhden suuttimen järjestelmässä suutin on aina tulostuslämpötilassa ja näin ollen sulattaa tiensä helpommin reunan ohi.

Pienellä kappaleella ominaisuudella ei ole vaikutusta, koska suutin ei ehdi jäähtymään. haittaa siitä ei varsinaisesti ole suurempiin kappaleisiin nähden.

2. Yksi suutin, useita materiaaleja

Markkinoilla on myös ratkaisuja, joilla voidaan valmistaa kappale yhdellä suuttimella mutta käyttää sen läpi useita eri materiaaleja.

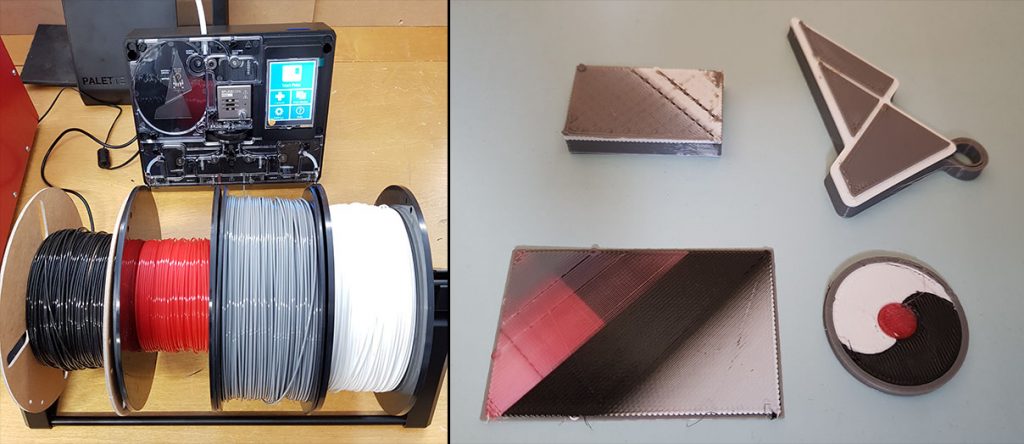

Mosaic manufacturing –yritys valmistaa Palette nimistä laitetta, josta tuli vuoden 2019 alussa uusi versio, Palette 2 Pro. Siinä ei niinkään kosketa tulostinlaitteeseen, vaan luodaan tulostimella käytettävä filamentti etukäteen tietyn laatuiseksi.

Ideana siinä on erillinen makasiini, johon voidaan panostaa korkeintaan neljä materiaalia. Kappaleen siivutuksen yhteydessä määritetään, mikä osa tulostetaan milläkin materiaalilla. Siivutusohjelma laskee tarvittavan materiaalin määrän ja tulostusjärjestyksen. Makasiinissa sitten pätkitään ja liitetään yhteen materiaalia eri filamenteista siten, että tulostusta varten syntyy yksi filamentti.

Järjestelmässä on sekä hyviä että huonoja puolia. Hyvänä puolena on luonnollisesti se, että laitteisto on yhteensopiva melkein minkä tahansa tulostinlaitteen kanssa (Hub –lisäosa vain rajatuille merkeille). Huonona puolena se, että tulostuksessa syntyy materiaalihukkaa jonka määrä riippuu siitä, miten usein materiaalia vaihdetaan.

Toinen ratkaisu löytyy puolestaan suhteellisen tunnetulta laitevalmistajalta Prusalta. Prusan MMU2 -tulostuspäässä on yksi suutin, mutta 5 eri materiaalin syöttöä. Materiaalin valinta tapahtuu automaattisesti erillisen moottorin avulla sen perusteella, miten kappaleen siivutuksessa on määritetty.

Linkki valmistajien sivuille:

- Palette 2 Pro: https://www.mosaicmfg.com/products/palette-2

- Prusa:

Savonialle hankittiin Palette 2 Pro –järjestelmä, jonka toimintaa käymme tarkemmin läpi myöhemmässä blogikirjoituksessa.

3. Materiaalin pursotus + ruiskutus

Pursotusmenetelmään perustuvien laitteiden lisäksi markkinoille on tullut muutamia laitevalmistajia, joiden laitteet perustuvat pursotusmenetelmän ja materiaalin ruiskutuksen yhdistämiseen. Formnext 2018 messuilla esillä oli kaksi laitevalmistajaa, jotka tarjosivat em. tekniikkaan perustuvia 3D-tulostimia.

Ajatuksena on käyttää väritöntä filamenttilankaa, joka tulostuksen yhteydessä värjätään materiaalin ruiskutuksen avulla halutun väriseksi. Käytännössä tämä tapahtuu siten, että ensin valmistetaan pursotusmenetelmällä kerros, ja sen jälkeen käydään lisäämässä tulostetun kerroksen päälle halutut lisäaineet.

Värin lisäämisen lisäksi tarjolla on myös muita materiaaliominaisuuksiin vaikuttavia lisäaineita. Esimerkiksi RIZE tarjoaa “release one” -nimistä ainetta, joka heikentää kerroksen välistä sidosta ja siten oikeaan paikkaan sijoitettuna helpottaa tukirakenteiden poistamista. Laitteilla on ilmeisesti myös mahdollista käyttää sähköä johtavaa mustetta, vaikka kumpikaan valmistaja ei sitä materiaalivalikoimassaan tarjoa.

Linkit laitevalmistajien sivuilla:

- Rize: https://www.rize3d.com/

- Xyz: https://www.xyzprinting.com/en-US/product-level/PROFESSIONAL/color-series

4. Multimateriaalitulostus jauhepedissä (MJF)

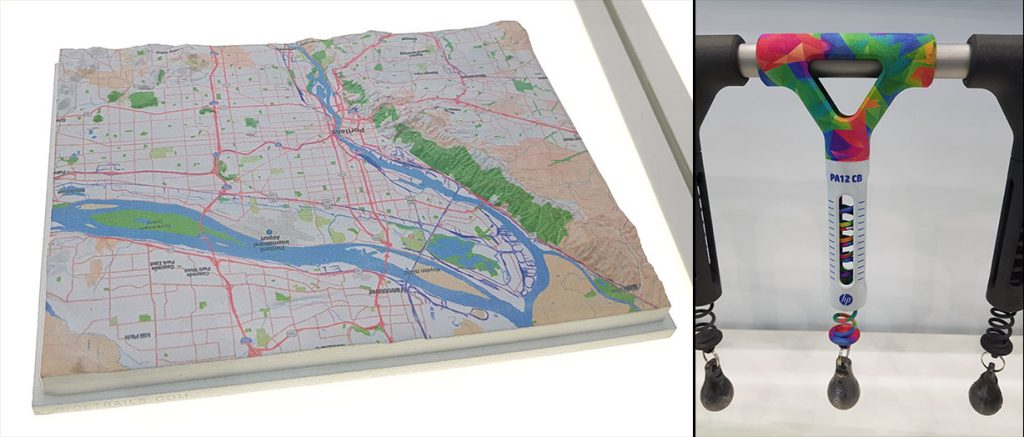

Multi Jet Fusion on HP:n kehittämä, jauhepetiin, sidosaineruiskutukseen ja lämpöpäähän perustuva 3D-tulostusmenetelmä. Prosessissa levitetään tulostuspedille jauhe, värjätään kappale halutuilta alueilta lämpökäsittelyä varten, ruiskutetaan siihen muokkausaineita (joita HP kutsuu nimellä ”agentit”) ja lopuksi lämpöpäiden avulla muodostetaan kappaleen geometria. Tätä toistetaan kerros kerrokselta. Erilaisten muokkausaineiden avulla voidaan muuttaa värien lisäksi tulevaisuudessa mahdollisesti myös muita materiaalin ominaisuuksia (esimerkiksi läpinäkyvyys, joustavuus, pinnanlaatu, sähkönjohtavuus).

HP toi MJF –tekniikkaan perustuvia, harmaiden kappaleiden valmistamiseen soveltuvia laitteita myyntiin muutama vuosi. Väritulosteita yritys on esitellyt jo useamman vuoden ajan mutta ilmeisesti tekniset haasteet ovat estäneet väritulostimien tuomisen markkinoille. Tämä näyttää nyt vihdoin ratkenneen, sillä HP tuo loppuvuodesta markkinoille väritulostukseen soveltuvan HP MJF 580 –laitteen. Värien lisäksi tulostimessa on yksi ylimääräinen paikka muokkausagentille tulevaisuuden materiaaleja ajatellen.

Lisätietoja HP:n sivuilta ja seuraavasta videosta:

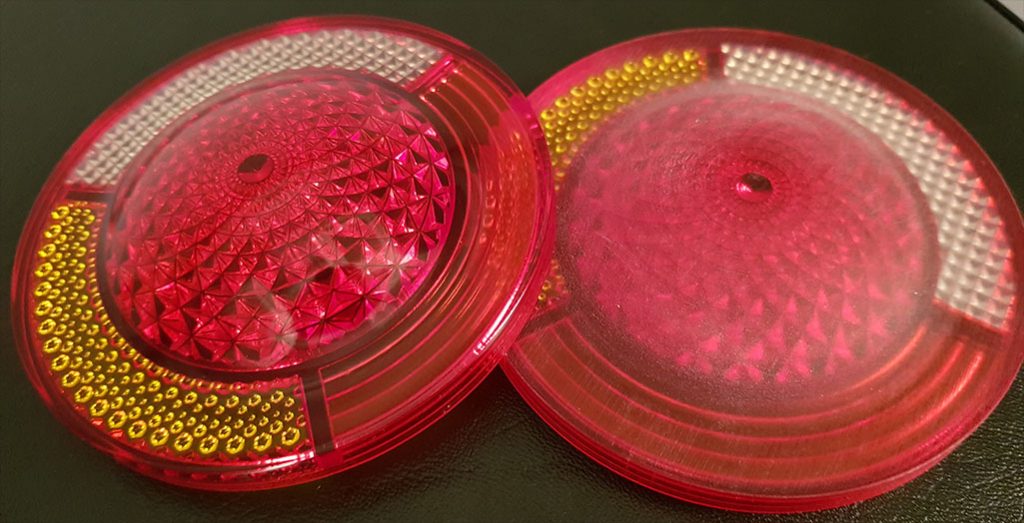

Perinteisesti jauhepetitekniikkaan perustuvilla laitteilla (kuten esim. SLS) valmistettuja kappaleita on voinut värjätä tulostuksen jälkeen. Värjäys ei kuitenkaan sovellu monimutkaisten ja moniväristen kappaleiden valmistukseen, varsinkin jos kappaleeseen halutaan väriä ja piirteitä sisälle siten, että ne paljastuvat vasta kappaleen käsittelyn (esim. halkaisu) jälkeen. Käyttökohteita ja tarpeita moniväriselle tulostukselle löytyy runsaasti niin teollisuudesta kuin terveydenhuollon sovelluksistakin.

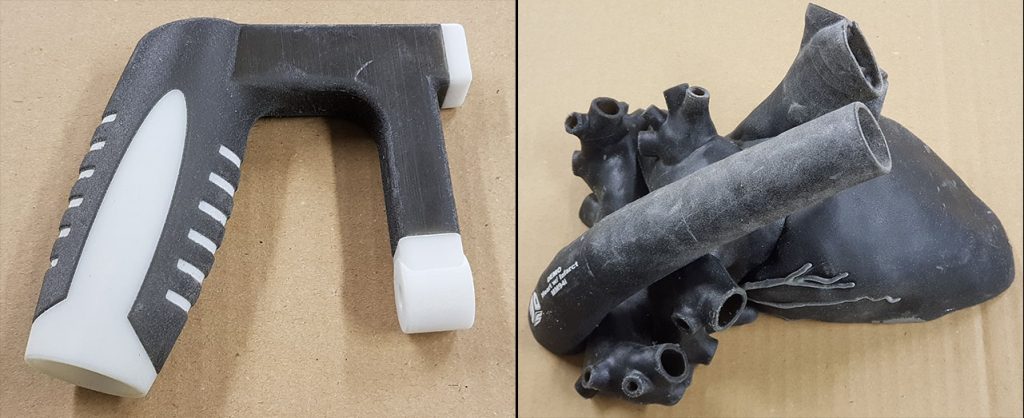

5. Materiaalin ruiskutusmenetelmä ja multimateriaalitulostus

Materiaalin ruiskutukseen perustuvat menetelmät ovat olleet multimateriaalitulostuksen edelläkävijöitä alusta saakka. Käytännössä menetelmä perustuu hieman mustesuihkutulostuksen tapaan eri materiaalien ruiskuttamisesta tulostusalueelle pisara kerrallaan tulostuspään kautta. Sen jälkeen tulostettu alue kovetetaan uv-valon avulla ja tätä toistetaan kerros kerrokselta, kunnes kappale on muodostettu. Menetelmään perustuvissa multimateriaalitulostimissa on mahdollista käyttää useita raaka-aineita, joista lopullinen kappale muodostuu. Koska kyseessä on materiaalin ruiskutukseen perustuva järjestelmä, täytyy tulostuksen tapahtua aina edellisen kerroksen päälle eikä ”tyhjän päälle” –tulostus ole mahdollista. Onttoja rakenteita varten käytetään tukimateriaalia, joka poistetaan kappaleen valmistumisen jälkeen. Tämä sulkee mm. suljettujen kennorakenteiden käyttämisen kappaleiden valmistuksessa. Lisäksi tukirakenteiden käyttö tarkoittaa usein jälkikäsittelyn tarvetta – kovien materiaalin osalta yleisin jälkikäsittely lienee kiillotus.

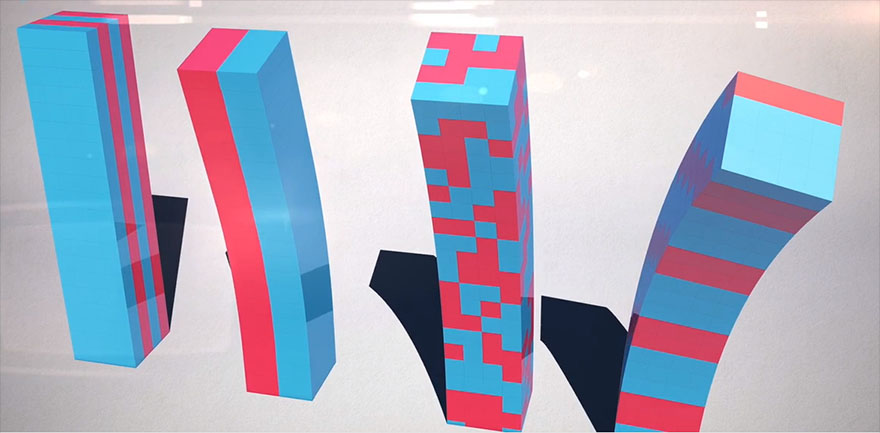

Väritulosteiden (ja muiden multimateriaalikappaleiden) valmistaminen materiaalin ruiskutusmenetelmässä toimii siten, että tulostettava kappale jaetaan kerroksittain rasterikuvioon, ja kutakin materiaalia sijoitetaan kerroksella sijaitseviin yksittäisiin pikseleihin. Kun vierekkäisiin ja/tai päällekkäisiin pikseleihin sijoitetaan eri värejä, tulkitsee ihmissilmä sen halutuksi väriksi, sillä silmän erottelukyky ei riitä yksittäisiin pikseleihin. Vaikka kyseessä onkin rajattu määrä eri materiaaleja, voidaan näin luoda runsas määrä erilaisia vaihtoehtoja niin värien kuin muidenkin materiaaliominaisuuksien puolesta, vaikka materiaalia ei sekoiteta raaka-aineista ennen tulostusta.

Materiaalin ruiskutukseen perustuvia, multimateriaalitulostukseen soveltuvia suurempia laitevalmistajia on markkinoilla ollut perinteisesti kaksi: 3DSystems (MultiJet -laitteet) ja Stratasys (PolyJet -laitteet). Stratasys tarjoaa laitteita, joilla on mahdollista käyttää kuutta eri perusmateriaalia/väriä samanaikaisesti, mutta niiden yhdistäminen mahdollistaa jopa satojen tuhansien värien käyttämisen. 3DSystems MultiJet –järjestelmissä materiaalivaihtoehtoja on puolestaan kaksi ja käytössä vain harmaasävyt.

Lisäksi viime vuosina markkinoille on tullut myös Mimaki, jonka materiaalin ruiskutukseen ja uv-kovetukseen perustuvalla 3DUJ-553 3D-tulostimella on mahdollista toistaa yli 10 miljoonaa väriä. Kyseessä on kuitenkin toistaiseksi vain pintaväri, eli ominaisuuksien muuttaminen ei onnistu vokselitasolla eikä tarjolla ole muita materiaaleja.

Linkit valmistajien sivuille:

- 3DSystems: https://www.3dsystems.com/resources/information-guides/multi-jet-printing/mjp

- Stratasys: https://www.stratasys.com/polyjet-technology

- Mimaki: https://mimaki.com/special/3d_print/

Materiaalin ruiskutusmenetelmä, jossa kappaleen valmistamiseen käytetään useampia materiaaleja mahdollistaa räätälöityjen ”materiaalireseptien” luomisen. Stratasys kutsuu räätälöityjä materiaaleja ”digitaalisiksi materiaaleiksi” ja tarjoaa niitä eri materiaaliominaisuuksien saamiseksi. Käytännössä tämä tarkoittaa sitä, että kun asiakas ostaa valmistajalta digitaalista materiaalia, saa hän materiaalisäiliöiden mukana asetukset, joiden perusteella kone muodostaa valmistettavan materiaalin. Yritys tarjoaa vokselitason tulostusominaisuuksien myötä asiakkailleen myös mahdollisuuden omien digitaalisten materiaalien luomiselle.

Materaalin räätälöinnin lisäksi lisäksi voidaan myös muokata valmistettavan kappaleen ominaisuuksia. Tulostusmenetelmässä voidaan määritellä yksittäisen vokselin ominaisuudet (esim. väri tai joustavuus). Kun se yhdistetään viereisten vokselien väreihin ja ominaisuuksiin, saadaan koko kappaleen ominaisuudet määriteltyä halutulla tarkkuudella. Tämä mahdollistaa esimerkiksi rakenteet, jotka joustavat tiettyyn suuntaan. Periaatteessa tämä voisi mahdollistaa myös 4D-tulostuksen, mikäli käytössä on materiaaleja, joiden ominaisuudet muuttuvat ajan kuluessa esimerkiksi lämpötilan vaikutuksesta.

Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

2 thoughts on “Muovin multimateriaalitulostuksesta”