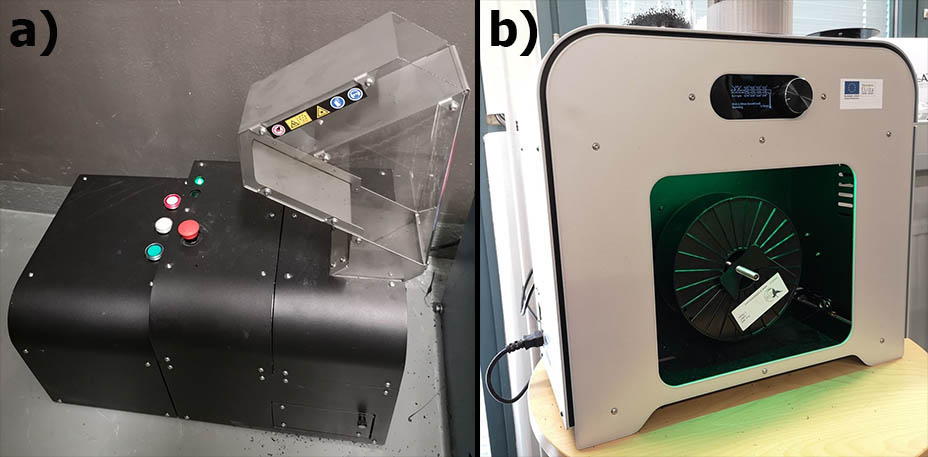

Muovi. Hyvä, paha muovi. Oikeassa paikassa varsin hyödyllinen ja käyttökelpoinen, väärässä paikassa yksi suurimmista ja näkyvimmistä haitoista. Kiertotalousajattelu on vahvistunut vahvasti muovin ympärillä toimivan 3D-tulostuksen piirissä ja muovin ympäristöhaitat ovat tunnustettu. Markkinoille on alettu tuottaa kierrätysmuovifilamentteja, biopohjaisia ratkaisuja ja pienen mittakaavan kierrätyslaitteistoja. Savonian 3D-tulostusympäristöönkin on saapunut kaksi uutta laitetta, jotka mahdollistavat omatekoisen 3D-tulostusfilamentin valmistamisen: Alankomaalaisen 3devon valmistamat SHR3D IT-muovisilppuri (kuva 1a) sekä Filament Composer 450-filamentinvalmistuslaite (kuva 1b).

Omatekoisen kierrätysfilamentin valmistus alkaa sopivan muovimateriaalin silppuamisesta. SHR3D IT on kykenevä silppuamaan sille syötetyn muovin alta 5 mm x 5 mm x 5 mm murskaksi, joka on riittävän pientä Filament Composerin käytettäväksi. Tuotettu silppu syötetään Filament Composerin syöttäjäkuiluun, lämpötila-asetukset säädetään muovilaadulle sopiviksi ja laite tuottaa materiaalia pursottaviin 3D-tulostimiin sopivaa filamenttia oikeiden säätöjen jälkeen automaattisesti.

Hyvänä päivänä kaikki sujuu kuin pitääkin ja filamentti valmistuu kuin itsestään. Pahimmassa tapauksessa ongelmia voi kuitenkin esiintyä lähes tilanteessa kuin tilanteessa, mikä nakertaa laitteiden käytön miellyttävyyttä. Seuraavaksi käydään läpi laitteiden toimintaperiaatteet sekä poikkeustilanteita ja käyttökokemusta heikentäviä yksityiskohtia. Nuoren yrityksen tuottamissa laitteissa on siis vielä hieman ns. lastentauteja ja pienelle hienosäädölle on kysyntää.

SHR3D IT

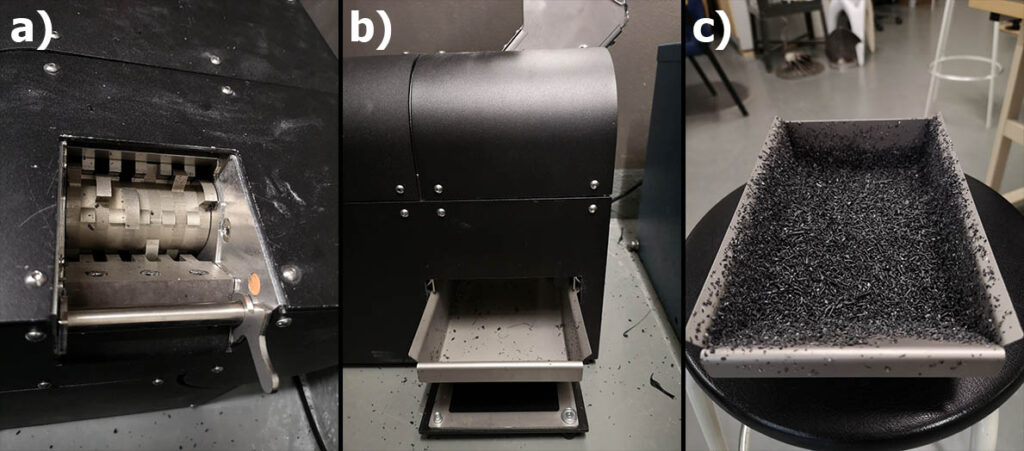

SHR3D IT on melko yksinkertainen silppuri. Sen syöttökouru yhdistyy silppuriin (kuva 2a), josta silputtu materiaali kulkee metalliseen avosäiliöön (kuvat 2b ja 2c). Syöttökourussa ja säiliön luukussa on mikrokytkimet ja niiden avaaminen pysäyttää silppurin moottorin. Laite on siis hyvin käyttöturvallinen. Kiinnostuneille lisätietoa löytyy linkin takaa: https://3devo.com/shred-it/.

SHR3D IT on kuitenkin taipuvainen sulakkeen polttoon, mikäli silppurin väliin on jäänyt sammutustilanteessa vähänkään muovinpaloja tai laitteeseen syöttää liikaa silputtavaa materiaalia. Materiaalin syöttökouru on melko ahdas, jolloin syötettävän materiaalin on oltava jo valmiiksi hajotettu kyllin pieniin osiin, jotta kappaleet voivat edetä silppuriin asti. Tästä johtuen esimerkiksi jämäfilamenttien silpominen on haastavaa, ja jämistä on viisainta keriä nättejä keriä, jotka mahtuvat matkaamaan kourun läpi (kuvat 3a ja 3b). Murskattu muovimateriaali on lisäksi erittäin sähköistä ja tarttuu käsiin sekä niin silppurin, kuin Filament Composerin seinämiin (kuvat 3c ja 3d). Tällöin pieni osa materiaalista menee hukkaan ja jäämät toimivat epäpuhtauksina, kun silppuriin syötetään toista materiaalia. Laitteen täysivaltainen puhdistus on erityisen työlästä, johtuen ahtaista väleistä ja tiukkaan kiinnittyneestä muovisilpusta.

Yhteenvetona laite on silti varsin soiva peli. Todennäköisesti käyttökokemukset pohjautuvat hieman eri käyttöön, kuin mihin laite on varsinaisesti tarkoitettu, eikä mm. täyttöongelmia esiinny tavanomaisemmassa käytössä. Myös epäpuhtausongelma hälvenee, mikäli laitteella murskataan vain yhtä muovilaatua, kuten yleisesti käytettyä PLA-muovia ja laite puhdistetaan säännöllisesti.

Filament Composer 450

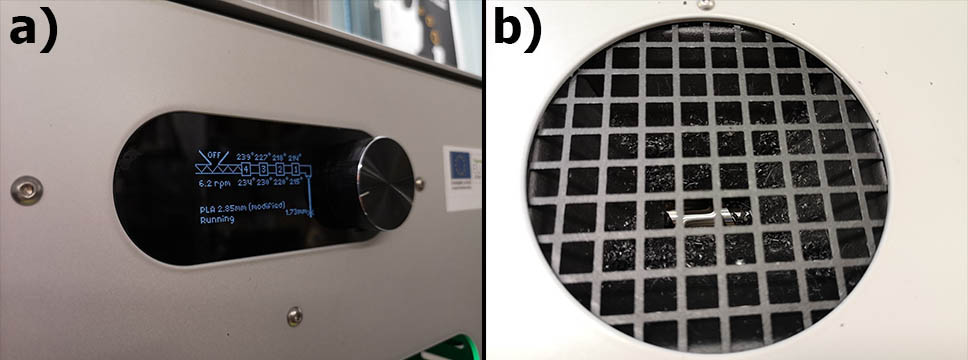

Filament Composer 450:ssä on jo enemmän liikkuvia osia ja säätöjä. Silputtu materiaali tai puhdas granulaatti laitetaan laitteen syöttäjäkuiluun josta ruuvi työntää materiaalin neljän säädettävän lämpötilavyöhykkeen läpi. Tavoitelämpötilat riippuvat pääasiassa käytettävästä muovilaadusta, mutta myös lisäaineet vaikuttavat yhtälöön. Kuva 4 havainnollistaa, miten muoviaines vedetään filamentiksi. Neljän lämpövyöhykkeen jälkeen aines saapuu suutinpäähän (1) josta aine pursotetaan ulos. Tämän jälkeen materiaali pyritään viilentämään välittömästi tuulettimilla (2), jotta aine säilyttää pyöreän muotonsa. Liian kuuma aine litistyy herkästi ja toisaalta liian viileä muovimassa alkaa myös kiteytymään suutinpäähän joka voi tukkeutua. Seuraavaksi materiaali täytyy manuaalisesti ohjata optisen paksuushavainnoijan (3) ja ”pullerin” eli vetosysteemin (4) läpi, jossa litistymistä voi tapahtua materiaalin ollessa liian kuumaa ja tuotettu filamentti litistyy käyttökelvottomaksi. Vetosysteemi säätää nopeuttaan automaattisesti saavuttaakseen filamentin oikean paksuuden. Lopuksi, nyt filamentin muodossa jo oleva materiaali täytyy ohjata vielä filamentin keräysmekanismin (5) läpi tyhjälle filamenttikelalle. Lopuksi aloitetaan keräys, kela alkaa pyöriä ja laite toimii tämän jälkeen itsestään. Laitteen tärkeimmät säädöt ovat lämpötila-alueiden ohjaus sekä ruuvin nopeuden säätö, mutta monet muutkin asiat ovat manuaalisesti säädettävissä. Normaalitilassa laitteen näyttö näyttää lämpötilat sekä filamentin paksuuden reaaliaikaisesti, jolloin tarve laitteen hienosäädöille on helppo havaita (kuva 5a). Tästä laitteesta lisää tietoa seuraavasta linkistä: https://3devo.com/product/composer-450/#description.

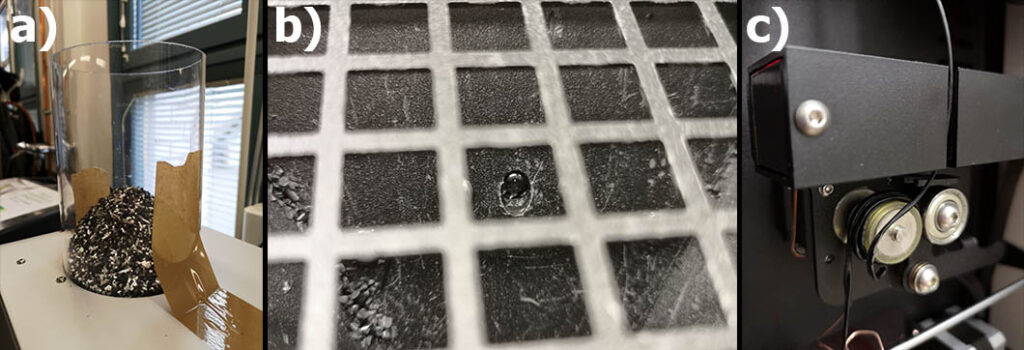

Sitten käyttökokemuksiin, jotka ovat ristiriitaiset. Laitteen tarkoitus on hyvä ja se helpottaa elämää omalla tavallaan, mutta kaipaa vielä hienosäätöä. Ensinnäkin Filament Composerissa on nelikulmainen materiaalin syöttökuilu pyöreän sijaan, jolloin osa silppumateriaalista kiilautuu sen nurkkiin (kuva 5b). Täten osa materiaalista täytyy saattaa ruuviin tikulla tai ilmavirran avulla. Kuilun säleikkö on myös sen verran tiheäsilmäinen, ettei muovisilppu painu sen läpi omalla painollaan. Täten säleikön päälle voi jäädä kerros muovia samalla, kun materiaali sen alla matkaa ruuviin. Silppua täytyy siis sekoittaa aika-ajoin. Lisäksi kuilun suojapleksi on täysin irrallinen ja hyvin heikosti paikallaa pysyvä, joten se on parasta teipata kiinni täytön ja tuotannon ajaksi (kuva 6a). Laite myös havainnoi kuilussa olevan materiaalin määrän optisesti ja havainnointijärjestelmän toiminta voi estyä pienenkin muovinpalasen kiinnittyessä havaitsijan eteen, jolloin automaattinen sammutusmekanismi ei toimi ja laite jää pyörimään tyhjänä (kuva 6b).

Seuraava mahdollinen ongelmakohta on filamentin paksuuden havainnoijan likaantuminen. Laite alkoi eräänä päivänä tuottaa erittäin vaihtelevan paksuista filamenttia eikä havainnoija nollaantunut, vaikka filamentin poisti havainnointijärjestelmästä. Selvisi, että paksuuden havainnoijan linssiin oli kiinnittynyt sulaa muovia. Miten, on hieman epäselvää, sillä filamentti on jo kiinteässä muodossa havainnoijan läpi kulkiessaan. Lisäksi eräiden, etenkin pehmeiden muovityyppien on huomattu kiinnittyvän kumiseen vetorenkaaseen (kuva 6c). Onneksi se on pitkälti vältettävissä sopivilla lämpötila-asetuksilla, filamentin viilennyksellä sekä oikealla vetonopeudella. Ongelma syntyy silloin, kun filamentintuotannon aloittaa ja vanhan, laitteessa olevan muovimateriaalin antaa valua pois, eikä laitetta valvota. Viimeinen parjauksen aihe löytyy kelaussysteemistä. Sen täytyy olla juuri oikealla kireydellä, jotta filamentin keräys onnistuu. Tuo oikean kireyden alue on tuskallisen pieni, vaikka säätöalue on laaja, eikä kela liian kireällä tai löysällä ollessaan jaksa pyöriä. Oikean kireyden löytää vain kokeilemalla. Kelauksen automaattinen nopeussäätö pelaa normaalisti hyvin, mutta kokemuksen mukaan kelalliseen filamenttia mahtuu vähintään yksi löysälle jäänyt kierros, josta syystä filamenttikerästä ei tule nättiä ja tasaisesti täytettyä. Tämä johtaa siihen, että kelaa ei saa täyteen, vaan keräys täytyy keskeyttää, sillä filamentti alkaa purkautua helposti epätasaisesti täytetystä kelasta. Usein kelausnopeuden ongelmien yhteydessä myös vetosysteemi tai ruuvi toimivat väärillä nopeuksilla ja filamentista tulee liian paksua.

Laite toimii pitkälti siis automaattisesti, mutta muutamia käyttökokemusta latistavia seikkoja löytyy. Suurimmat ongelmat liittyvät etenkin syöttäjäkuilun toimintaan, muiden ongelmien ollessa vähemmän yleisiä. Periaatteessa kun filamentin tuotantoprosessi on saatu keräysvaiheeseen, ainoa huomiota kaipaava seikka on kuilun hämmentäminen niin, että muovisilppu pääsee ruuviin. Sekoittaminen on suoritettava noin vartin välein, mikä on vähintään tuskastuttavaa, sillä laitteen läheltä ei uskalla poistua kauas. Muut ongelmat liittyvät pitkälti tuotantoprosessin aloittamiseen, jolloin useampi asia voi mennä pieleen, mutta samalla aikaa käyttäjä on lähellä tekemässä tarvittavat korjausliikkeet. Filamenttia voi mennä hukkaan metreittäin siitä huolimatta, se voi katketa tai pursotus voi olla liian ohutta tai paksua automaattisten nopeudensäätöjen toimintojen epäonnistuessa jopa kesken tuotantoprosessin. Katkeaminen on kesken tuotantoprosessin harmillista, sillä tuotettu filamentti menee hukkaan, ohut filamentti johtaa alipursotukseen 3D-tulostettaessa ja liian paksu lanka ei mahdu 3D-tulostinten suuttimeen. On hyvin kiusallista, että yksikin liian paksu kohta filamentissa voi pilata koko tulosteen. Laite kuitenkin tuottaa tyydyttävällä nopeudella varsin tasalaatuista filamenttia, kunhan tähtikuviot osuvat kohdalleen ja prosessi saadaan alkuun.

Tähän asti Filament Composerissa on käytetty kierrätysmuoveja, jotka ovat hankalampia työstää, kuin kertaalleen lämpömuovatut epäonnistuneet tulosteet ja osa ongelmista voi pohjautua käytettyjen muovien huomattavasti heikenneeseen laatuun. Mainittakoon myös, että mikäli laitteella haluaa tehdä omia värisekoituksiaan, niin varautuminen pahimpaan on paikallaan. Värit ovat peräisin muovin lisäaineista, ja niiden käyttö muuttaa muovin ominaisuuksia, vaikka käytetty muovilaatu olisikin sama. Pienet muutokset esimerkiksi muovin sulamispisteissä ja kiteisyydessä johtavat siihen, että muovien yhdistelmästä tulee haurasta ja epätasalaatuista, ainakin omien kokemuksien perusteella (kuva 7). Tässäkin on kuitenkin huomioitava se, että eri väristen muovien yhdisteleminen on hyvin eri asia, kuin puhtaan muovigranulaatin ja väriaineiden yhdistäminen mieleisen värisen filamentin valmistuksen toivossa.

Lopuksi vielä

Kilpailu alalla ei taida olla vielä liian kovaa, sillä laitteiden hinnalla toivoisi saavan hieman korkeampaa laatua. Tosin, laitteet valmistama yritys on vielä nuori ja kaipaavat käyttäjiltään kokemuksia tulevaisuutta varten. Samalla myös henkilökunta 3D-tulostuslaboratoriossa kaipaa vielä lisää käyttökokemusta laitteista ja etenkin Filament Composerin manuaalisista säädöistä. Se ei kuitenkaan poista niitä käyttäjän mielestä huonoja suunnitteluratkaisuja, joita kyseisessä laitteessa on. Molemmat laitteet ovat kuitenkin, kuten sanottu, viime kädessä toimivia. Niiden avulla saa valmistettua varsin käyttökelpoista tulostusfilamenttia, kunhan sen eteen jaksaa nähdä pientä vaivaa ja asennoituu kohtaamaan pieniä, jopa yllättäviä haasteita. Vanhat ja epäonnistuneet tulosteet voidaan nyt uusiokäyttää sen sijaan, että ne varastoidaan tai päätyvät jätteeseen, mikä on energiansäästön ja taloudellisuuden näkökulmista voitto. Millaista filamentin laatu sen sijaan on verrattuna kaupan neitseelliseen muoviin, selviää 3D-tulostuslaboratoriossa tehtyjen tutkimusten myötä myöhemmin. Lopuksi on hyvä mainita, että koneen käyttöönoton yhteydessä testasimme filamentin tekemistä myös puhtaasta PLA –granulaatista – sen tekeminen langaksi onnistui ongelmitta ja filamentista tuli ainakin päällisin puolin hyvälaatuista.

Antti Väisänen

Projektityöntekijä

Savonia-ammattikorkeakoulu

Lauri Alonen

Projekti-insinööri

Savonia-ammattikorkeakoulu