Savonia-ammattikorkeakoulussa otettiin käyttöön vuoden 2021 alussa cead robotextruder -robottitulostuspää KUKA KR-120 2700 -robottisolussa. Robottitulostuksen toimintaperiaatteista ja robottisolusta on kerrottu aiemmassa blogikirjoituksessa, joka löytyy seuraavan linkin takaa: https://blogi.savonia.fi/3dtulostus/2021/11/16/3d-tulostusta-robotilla/

Tässä blogikirjoituksessa kerrotaan robottitulostuksesta ceadin tulostuspäällä ja solun käyttöönotosta kahden esimerkkitapauksen avulla. Kuvatut esimerkit liittyvät robottisolun käyttöönottoon sekä vuodenvaihteessa julkaistavaan opinnäytetyöhön (Sauli Sormunen, ”Robottitulostuksen hyödyntäminen rakennusalalla”). Kummankin esimerkin tapauksessa tulostettavien kappaleiden geometriat luotiin Autodesk Fusion 360 ohjelmassa ja tulostuspolku generoitiin robodk:n kautta. Projektien välissä robottisolu vaihtoi paikkaa josta johtuen mm. jäähdytykseen liittyvät ratkaisut poikkesivat toisistaan. Ensimmäisen case-tapauksen tulostuksessa kukan robottisolun käyttöönotto oli vielä kesken, joten samalla kertaa opeteltiin solun käyttöä ja tulostusprosessin toimintaa.

Tulostusalustan rakentaminen

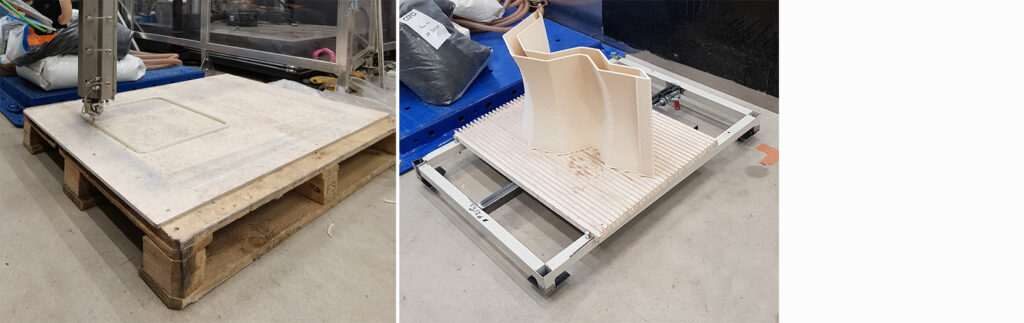

Testauksen alussa tulostusalusta (tai sen puute) aiheutti päänvaivaa. Valmistajalla ei ollut hankintavaiheessa vielä tarjolla tulostusalustaa, mutta sen puute ei valmistajan mukaan haitannut asiaa. Tulostusalustana käytettiin valmistajan ohjeiden mukaan eurolavan päälle ruuvattua vaneria. Tuloste ei luonnollisestikaan tartu tasaiseen ”kylmään” vaneriin hyvin kiinni, joten ensimmäisten kerroksien aikana tuloste jouduttiin kiinnittämään niittaamalla kiinni alustaan. Niittaus todettiin manuaaliseksi ja robottitulostusprosessin kannalta turhaksi vaihtoehdoksi ja se haluttiin korvata sellaisella vaihtoehdolla joka ei vaatisi käsityötä.

Korvaavaksi ratkaisuksi päädyttiin suunnittelemaan erillinen tulostustaso, jonka suunnittelussa kiinnitettiin huomiota paitsi tulosteen tarttumiseen alustaan, myös sen irrotustarpeeseen tulostuksen jälkeen. Lopputuloksena syntyi vanerista leikattujen eri paksuisten- sekä levyisten suikaleiden ryhdittämä taso, jonka ensimmäinen versio oli kiinnitetty eurolavaan.

Tämän havaittiin toimivan hyvin, sillä vaneri on siitä hyvä materiaali, että se ei johda paljoakaan lämpöä (varsinkaan viilujen suuntaisesti menevällä pinnalla), joka auttaa tulostetta pysymään paremmin paikallaan. Lisäksi ensimmäisen kerroksen materiaalin upotessa uriin, ei se pääse jäähtymään liian nopeasti suuremman massa sekä sitä hieman ympäröivien suojaavien pintojen vuoksi.

Tulostusalustana käytettiin aluksi eurolavaa, jonka perusteella myös muokatun version kooksi määriteltiin 1200×800 mm.

Taso havaittiin kohtalaisen toimivaksi ratkaisuksi, mutta koska taso halutaan kalibroida tasaiseksi, ei eurolava ollut toimiva runkorakenne. Tulostustasolle rakennettiin uusi runko vanhasta pöydän rungosta hitsaamalla. Malli lähtee mukavasti irti joko työntämällä-, tai puukolla, joka ujutetaan tulosteen ja alustan väliin, ja väännetään. Tulostusalusta on myös tarvittaessa helposti purettava suikalemaisen rakenteensa vuoksi. Vieläkään ratkaisusta ei tullut täydellinen, sillä joillakin kappaleilla alinta kerrosta voi joutua edelleen niittaamaan kiinni vaneriin kiinnipysymisen varmistamiseksi. Ongelmaa helpottaisi lämmitettävä tulostusalusta (muutenkin tarpeellinen joillekin materiaaleille), joten jatkokehitystarpeita sen osalta on edelleen.

Case 1: Betonivalumuotin valmistus puukuitugranulaatista

Ensimmäisessä esimerkkitulostuksessa tutkittiin UPM Formi -puukuitugranulaatin toimivuutta betonivalumuottien materiaalina. Kyseessä on selluloosapohjainen biokomposiittimateriaali, joka sisältää 20% puukuitua. Ympäristöystävällinen materiaali on hyvin tulostettavissa, mutta puukuitugranulaattien kanssa on oltava kosteuden kanssa tarkkana. Materiaalille mainostetaan kohtalaisen hyviä materiaaliominaisuuksia, linkki datalehteen: https://www.upmformi.com/siteassets/documents/formi-3d/upm-formi-3d-product-data-sheet-en.pdf

3D-tulostusta hyödynnetään nykyisin suurtenkin valumuottien valmistuksessa, mutta tyypillisesti materiaalina on ollut hiekka. Esimerkkejä hiekkamuottien tulostuksista löytyy mm. saksalaisen Voxeljetin nettisivuilta: (https://www.voxeljet.com/case-studies/architecture/concrete-casting-with-sand-molds/).

Myös UPM Formia on hyödynnetty betonivalumuottien valmistuksessa, tosin pienemmässä mittakaavassa. Esimerkki tästä löytyy mm. UPM:n sivuilta, linkki: https://www.upmformi.com/references/concrete-casting-moulds/

Kokemuksia materiaalin käyttämisestä pienempien valumuottien valmistukseen on siis jo ennestään, mutta suuren kokoluokan muottivalmistuksessa julkisesti saatavilla esimerkkejä ei vielä ole näkynyt.

3D-tulostuksen hyödyntäminen myös suurten ja monimuotoisten betonivalumuottien valmistamisessa toisi valmistusmenetelmän edut (mm. materiaalin säästö, parempi toistettavuus ja mittatarkkuus) laajemminkin rakennusteollisuuden käyttöön. Edellytyksenä on paitsi prosessin toimivuus, myös käytettävien materiaalien ympäristöystävällisyys.

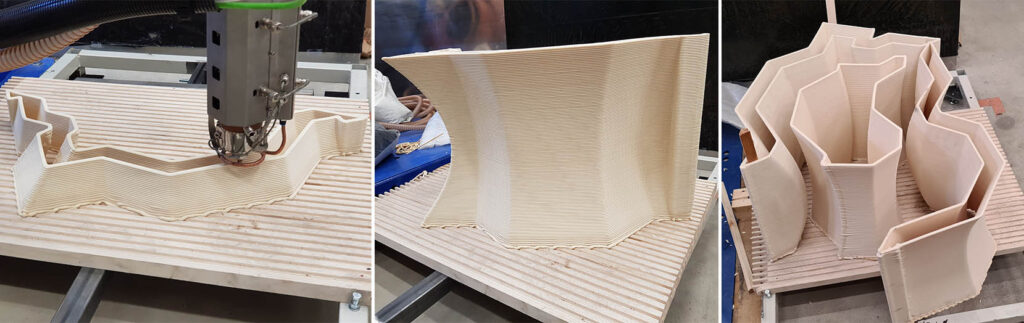

Tarkoituksena oli tutustua sekä materiaalin ominaisuuksiin, että tulostusprosessin toimintaan ja samalla tutkia miten robottitulostus selviää haastavien geometristen muotojen valmistuksesta. Muotti valmistettiin kolmessa osassa – ulkokuori kahdessa osassa ja lisäksi kappaleen sisälle keerna.

Muotin geometriaa suunnitellessa huomioitiin robotextruderin ominaisuus – tulostusmateriaalien ”takaisinvedon” puuttumisesta johtuva jatkuva materiaalin pursotus. Tästä johtuen parhaan mahdollisen tulostuspinnan aikaan saamiseksi kappaleen ulkopinnan geometrian tulisi olla yhtenäinen, “yhdellä vedolla” valmistettava polku. RoboDK:n käyttämässä siivuttajassa, Slic3rissa, tätä kutsutaan vaasimoodiksi ja ominaisuus löytyy myös kaikista yleisimmistä tulostusohjelmista. Vaasimoodissa kappaleen korkeutta nostetaan pikkuhiljaa koko kerroksen aikana sen sijaan että kerrokselta hypättäisiin seuraavalle kerrokselle askel askeleelta. Tästä johtuen tukirakenteet tulisi suunnitella niin, että ulkopinnassa on sisäänmeno- ja ulosmenoaukko ja että rakenne on ajettavissa yhtenäisellä linjalla ilman siirtymistä polkujen välillä.

Muotin valmistuksen jälkeen vuorossa oli betonin valu. Tulostettu muotti sijoitettiin eurolavan päälle ruuvattuun vaneriin, ulkomuotit kiinnitettiin toisiinsa pulteilla ja koko muotti pannoitettiin kiinni lavaan. Lopuksi muotin alareuna tiivistettiin silikonilla vaneriin. Materiaalina käytettiin S100 kuivabetonia ja soraa (raekoko 8mm) ja sen koostumusta säädettiin veden ja tehonotkistimen avulla sopivaksi. Muotin annettiin kuivua muutaman viikon verran ennen purkamista.

Suunnitelmissa oli käyttää tulosteessa jotain irrotusainetta mutta valuvaiheessa se pääsi unohtumaan. Yllättäen muotit irtosivat valun jälkeen tästä huolimatta hyvin, joskin pinnanlaatu joissakin kohdissa tästä johtuen kärsi. Mikäli muotteja haluaisi käyttää uudelleen, tulisi välissä luonnollisestikin käyttää jotain irrotusainetta.

Ilmankosteudella on puukuitugranulaatin tapauksessa suuri merkitys kappaleen tulostusjälkeen. Materiaalin käyttäminen onnistuneesti edellyttää granulaattikuivaimen käyttöä. Granulaattikuivaimen avulla granulaatti saadaan pidettyä tasalaatuisena tulostukseen saakka. Toiminnaltaan kuivain on yksinkertainen: Kuivaimeen lastataan granulaattia noin 2-4 tuntia ennen sen käyttöä ja materiaali kuivataan 80 celsiusasteessa. Tämän jälkeen granulaatti ohjataan kuivurin alaosassa sijaitsevan poistoaukon kautta cead- laitteiston putkia pitkin paineilmalla suoraan tulostuspäälle, jossa granulaatti olisi valmiiksi tasalaatuista kosteuden osalta.

Käytännössä kuivausprosessia ei saatu toimimaan automaattisesti ja materiaali siirrettiin kuivaimesta materiaalin syöttöyksikköön käsin. Robotextruderin oma materiaalinsyöttöyksikkö on kyllä ”tiivistetty”, mutta tiiviste menee kaasujousen väärältä puolelta, joka mahdollistaa siilossa olevan materiaalin kostumisen ympäristön ilmankosteuden mukaan.

Seuraavassa on lueteltu projektin aikana havaittuja robottitulostukselle tyypillisiä ominaisuuksia jotka olisi hyvä huomioida ennen tulostuksen aloittamista. Osa näistä ominaisuuksista esiintyy myös muilla pursottavilla tulostimilla robottitulostuksessa niiden vaikutus korostuu, sillä kappaleiden koko ja materiaalin syöttömäärät ovat perustulostimia suurempia.

- Infill –rakenteet

- Mikäli kappaleessa käytetään normaalia “infill” tyyppistä tukirakennetta, on tuloksena sotkua. Ruuvisyöttöisen tulostuspään tyyppiominaisuuksiin kuuluu materiaalin takaisinvedon (retract) puuttuminen. Materiaalin syöttö voidaan katkaista mutta silloinkin ongelmaksi muodostuu tulostuspäähän jäävä materiaalipaine ruuvin pysäytyksen jälkeen. Paineesta johtuen tulostuspäästä valuu hieman materiaalia myös silloin kun syöttö on katkaistu ja robotilla liikutaan pursotettavien alueiden välillä.

- Robottitulostuksessa kappaleet ovat suuria ja tulostusajan nopeuttamiseksi pursotettava materiaalipalko on tyypillisesti suhteellisen paksu (kerroskorkeus on tyypillisesti 2-3 mm) joten pienetkin ”ylimääräiset” materiaalit näkyvät selvästi ja kertyvät ympäristöön epämääräisiin kasoihin.

- Ongelmaan löytyy muutama potentiaalinen ratkaisu: materiaalin syötön katkaisu, tai erillisen tiivistäjän käyttäminen. Tiivistäjällä painetaan materiaali tiiviisti tulostetun kerroksen pintaan, jolloin se ei roisku ympäriinsä.

- Z-suunnassa kaarevat pinnat

- Z-suunnassa kaarevissa pinnoissa kerroskorkeudesta johtuen ylempi kerros ei välttämättä tukeudu kovin vahvasti alempaan kerrokseen aiheuttaen ongelmia. Tähän ei ole ratkaisua vaan kyseessä on pursotustekniikasta sekä kappaleen geometriasta johtuva ongelma, joka pitää ratkaista joko kappaleen suunnittelussa tai kerroskorkeutta laskemalla. Asia voisi ratketa myös dynaamista kerroskorkeutta hyödyntämällä, mutta silloin on huomioitava kappaleen ulkonäköön aiheutuvat muutokset – kerrokset kun ovat robottitulostuksessa selvästi näkyvillä. Asiaa voi hieman helpottaa kasvattamalla tulostuspalon leveyttä, mutta se kasvattaa luonnollisesti kappaleen seinämävahvuutta.

- Jyrkät kulmat

- Jyrkissä kulmissa robotin liikenopeus ei ole synkronoitu materiaalin syötön kanssa aiheuttaen terävissä kulmissa pursetta / ylimääräistä materiaalia.

- Tämä on vältettävissä tai ainakin helpotettavissa synkronoimalla robotin liikenopeus pursotusnopeuteen, mutta blogikirjoitusta tehdessä tässä ei vielä ole onnistuttu.

- Liian tarkat / hienopiirteiset mallit

- Kun liian tarkka tulostettava geometria siivutetaan ja käännetään robodk:n puolella robotin liikekäskyiksi, syntyy robodk:ssa useita koordinaattipisteitä lyhyelle matkalle. Liian tarkasta mallista voi syntyä kymmeniä tai jopa satoja liikepisteitä muutaman millimetrin matkalle. KUKAn robotissa on ominaisuutena ennakkolaskenta, joka tarkoittaa sitä että robotilla on aina viisi seuraavaa liikepistettä tiedossa puskurissa. Poikkeuksena tähän ovat jotkut komennot, jotka keskeyttävät lasketun liikejonon jolloin robotti ajaa komennot loppuun, suorittaa keskeytyksen aiheuttaneen komennon ja alkaa laskemaan viittä seuraavaa liikekäskyä.

- Geometriasta muodostuva liikepisteiden suma ja niistä aiheutuva ongelma johtuu siitä, että jos pisteitä on todella paljon lyhyellä liikematkalla ja liikenopeus on matkaan nähden suuri, robotti on liikkunut liikepuskurinsa tyhjäksi ennen kuin se on ehtinyt laskemaan seuraavia pisteitä. Tällöin liikettä ei voida enää toteuttaa jatkuvana vaan robotti joutuu pysähtymään laskemaan seuraavia liikekäskyjä ennen toiminnan jatkamista.

- Robotin pysähtyessä laskentaa varten suuttimesta pääsee valumaan hieman materiaalia pysähtymiskohtaan, joka puolestaan aiheuttaa tulostuksen pinnanlaatuun harmittavan kokoinen pökäle pursetta.

- Ongelmaa voi pyrkiä välttämään säätämällä robodk:n ja kääntäjän asetuksista rajoituksia sille, montako pistettä sallitaan tietyllä (esim. 1 mm säteellä) toisistaan. Lisäksi postprosessorin suoritusvaiheessa voidaan poistaa liian lähellä toisiaan olevia pisteitä.

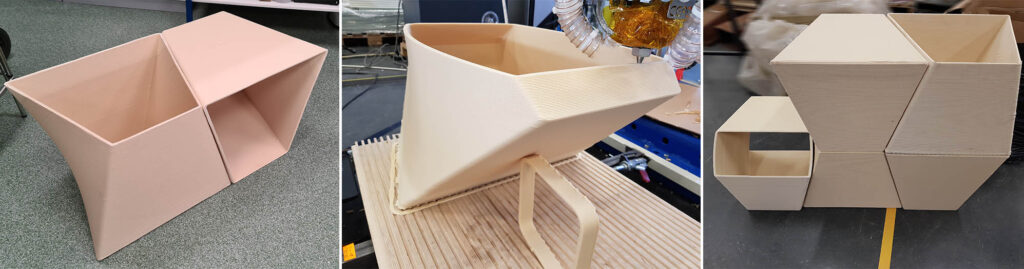

Case 2: Design Reform ja ulkoelementit

Muotoilutoimisto Design Reform kehittää mm. julkisiin kaupunkitiloihin sijoittuvia kalusteita ja rakenteita uusista ekologisista materiaaleista. Testauksen kohteena oli UPM Formi -granulaatin käyttäminen kaupunkikalusteen suorassa tulostamisessa. Tavoitteena oli selvittää tulostuksen pinnanlaatu ja kestävyys. Testauksen aikana valmistettiin kappaleita useissa eri orientaatioissa sekä useilla eri seinämävahvuuksilla. Lopuksi kolmen eri seinämävahvuuden osalta suoritettiin 3D-skannaus ja verrattiin skannaustulosta 3D-malliin.

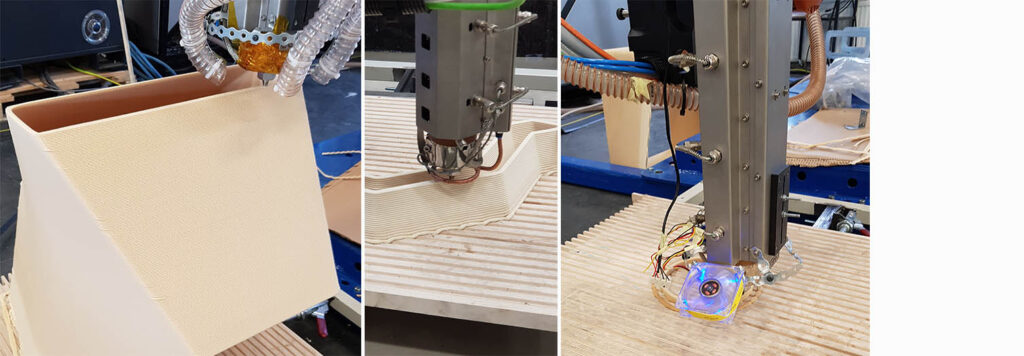

Aiempaan betonivalumuottiin verrattuna kappaleiden koko ja käytetyn materiaalin määrä olivat huomattavasti suurempia. Tämä puolestaan tuotti luonnollisestikin prosessissa suurempaa lämpötilaa ja siitä aiheutuvia ominaispiirteitä. Parhaan tulostusjäljen saamiseksi lopulliset kappaleet valmistettiin 45 asteen kulmassa. Suuresta lämpökuormasta johtuen solussa kokeiltiin erilaisia jäähdytysratkaisuja, joista huolimatta jouduttiin käyttämään ulkoisia puhaltimia. Tästä johtuen tulostuksen haastavin puoli oli tasalaatuisen lämpötilan ylläpitäminen tulostuksen aikana koko kappaleen alueella. Tulostusjäljen kannalta asiassa olisi helpottanut myös, mikäli tulostuspäässä olisi ollut käytössä tiivistäjä, jolla tulostuskerros olisi saatu pidettyä tarkassa korkeudessa lämpötilasta huolimatta.

CEADin robotextruder -tulostuspäässä on neljä lämmityselementtiä, jotka voidaan asettaa halutuille lämpötiloille. UPM tarjoaa materiaalilleen ohjeellisia lämpötila-arvoja, joita säädetään hieman mm. tulostusnopeudesta ja jäähdytyksestä riippuen. Puutteellisten jäähdytysratkaisujen takia tulostusprosessia tuli olla käytännössä jatkuvasti valvomassa yllättävien virheiden varalta.

Mikäli lämpötila oli väärä syötettyyn materiaalimäärään nähden, tuli tulosteista huokoisempia (märkä granulaatti, liian lämmin, liikaa syöttöä), tai tulostettu materiaali tummeni (lämmöt korkeat, syöttönopeus matala jne.), tai suuttimesta ulos tuleva materiaali oli liian jäykkää, löysää tai jäähdytys oli pielessä, jotka taas aiheuttivat muotojen lässähtämisen, tulostusmateriaalin venymisen, katkeamisen, ylipursotuksen tai jonkin muun heikkoa jälkeä tuottavan asian.

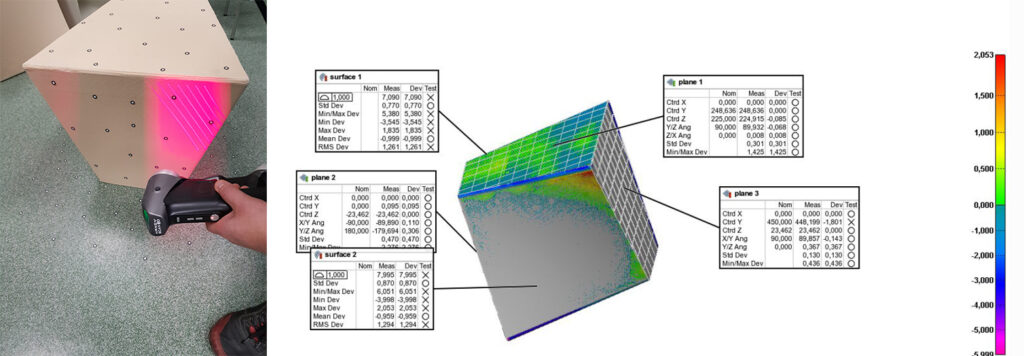

Tulostussarjan päätteeksi kappaleet 3D-skannattiin ja mittatarkkuutta verrattiin 3D-malliin nähden. Mittatarkkuus oli yllättävänkin hyvä ottaen huomioon karkean tulostusjäljen sekä materiaalin tiivistäjän puuttumisen. Suurimmat mittaheitot tapahtuivat elementtien suurilla kaarevilla seinäpinnoilla. Tulostustarkkuus oli pinnankorkeus ja tulostusnopeus huomioiden yllättävän hyvä, keskimäärin heittoa oli muutamia millimetrejä mutta ohuemmalla seinämävahvuudella tulostettujen kappaleiden osalta joillakin seinämillä oli tapahtunut noin 6 mm notkahdusta 3D-malliin verrattuna.

Aiemmassa robottitulostukseen liittyvässä blogikirjoituksessa mainittu tarve materiaalin tiivistäjästä ja paremmasta jäähdytyksestä on tämän kokemuksen perusteella hyvinkin tarpeellinen. Lisäksi suuremmissa tulostusmäärissä havaittiin selvä merkitys granulaatin kuivaukselle – mikäli materiaalia jäi robotextruderin syöttösiiloon useammaksi päiväksi seisomaan tulostusten välillä, aiheutui siitä yllättäviä laatuongelmia tulostusprosessin aikana.

Testitulosteissa tulostusprosessin tuottama pinnanlaatu oli luonnollisesti karkeaa, sillä kerroskorkeutena käytettiin 2-3 mm ja seinämävahvuuksina 8-16 mm. Pienemmät kerroskorkeudet parantaisivat pinnanlaatua, mutta toisaalta silloin tulostusaika kasvaisi – elementin tulostusaika oli karkeillakin parametreilla parhaimmillaan 4-6 tuntia. Paremman pinnanlaadun aikaansaamiseksi tulostusprosessissa olisi syytä olla jyrsinkara, jolla robotti viimeistelisi tehdyn tulosteen. Jyrsinpään käyttäminen puolestaan rajaisi käytettyjä geometriamuotoja, mikäli viimeistely tapahtuisi tulostusprosessin päätteeksi. Tästä huolimatta automaattinen viimeistely voisi olla varteenotettava vaihtoehto muottirakenteita tulostaessa.

Sauli Sormunen

Projektityöntekijä

Opiskelija, rakennusmestari (AMK)

Savonia-Ammattikorkeakoulu

Antti Alonen

tki-asiantuntija

Savonia-Ammattikorkeakoulu