Formnext 2021 järjestettiin Frankfurtissa koronatilanteesta huolimatta Saksan 2G –ohjeistuksen perusteella. Kävijämäärä oli luonnollisesti hieman edellisvuosia pienempi, sillä poukkoileva epidemiatilanne rajoitti monella osallistumismahdollisuuksia. Tilannetta kompensoimaan Formnext järjesti 30.11-1.12 Formnext Digital Days seminaaripäivät, jossa käytiin läpi messuilla esillä ollutta tekniikkaa ja palveluntarjontaa. Digitaalinen toteutus oli tuttua jo edellisestä vuodesta, jolloin koronasta johtuen tapahtuma järjestettiin täysin verkkototeutuksena.

Formnext on yksi maailman johtavista, pelkästään 3D-tulostukseen liittyvistä messu- ja seminaaritapahtumista. Järjestäjän mukaan tänä vuonna messuilla oli 606 näytteilleasettajaa ja vierailijoita kävi messuviikon aikana 17 859. Sekä näytteilleasettajista että kävijöistä puolet tuli ulkomailta joka kertoo osaltaan siitä, että Saksassa on runsaasti 3D-tulostukseen liittyvää toimintaa mutta toisaalta myös alan kansainvälisestä luonteesta. Digital Days -verkkotapahtumalle puolestaan kerrottiin vain 3128 vierailijaa. Samaan aikaan verkkotapahtuman kanssa järjestettiin myös BE-AM (Built Environment Additive Manufacturing) –symposium sekä muita aiheeseen liittyviä webinaareja eri palveluntarjoajien toimesta erillään Formnextin verkkoalustasta. Nämä vaikuttivat todennäköisesti osaltaan verkkototeutuksen kävijämääriin.

Verkkototeutuksen hyvänä puolena oli se, että esitykset olivat katsottavissa koko joulukuun ajan. Tämä ominaisuus olikin tarpeen, sillä verkkototeutus järjestettiin kahtena rinnakkaisena seminaarihuoneena eli vierailijat joutuivat valitsemaan mitä esitystä halusivat seurata. Myös samaan aikaan järjestetyt muiden palveluntarjoajien toteutukset aiheuttivat valinnanvaikeutta.

Digital Days tapahtumassa oli useita mielenkiintoisia esityksiä eri toimialoilta, tähän blogikirjoitukseen on poimittu esityksistä muutamia mieleen jääneitä huomioita. Luonnollisesti meneillään oleva koronakriisi on aiheuttanut haasteita myös 3D-tulostukseen liittyvissä teollisuudenaloissa. Toisaalta se on myös tuonut entistä vahvemmin esille valmistusmenetelmän edut ja asia nousikin esille useammassakin puheenvuorossa.

Esityksissä nousi esille se, että koronasta huolimatta lisäävän valmistuksen kehitysvauhti ei ole hidastunut. Viimeisen muutaman vuoden aikana puheisiin mukaan noussut sarjatuotanto tulee yhä lähemmäksi ja alalla on selvä suuntaus 3D-tulostuksen skaalauksesta suurempiin valmistusmääriin. Valmistusmenetelmän hyödyntäminen sarjatuotannossa on vielä toistaiseksi harvinaista, mutta uusia käyttökohteita löytyy jatkuvasti ja alan suuret toimijat näkevät paljon mahdollisuuksia yhteisessä kehittämisessä.

Saksalainen EOS, yksi alan suurimmista toimijoista, katsoo että 3D-tulostus on jo nyt varteenotettava vaihtoehto sarjatuotannossa. Yritys toi vastikään markkinoille LaserProFusion –nimellä kulkevan järjestelmän polymeerien 3D-tulostukseen. Menetelmä nostaa yrityksen jauhepetitulostuksen tehokkuuden ja luotettavuuden lähes ruiskuvaluprosessin tasolle. Menetelmässä kohdistetaan noin 1 miljoonaa laseria 3456 Pikselin alueelle joka mahdollistaa huomattavasti nopeamman tuotantovauhdin. EOSin mukaan nopeus on jopa “kymmenkertainen” vanhaan nähden mutta luonnollisesti ero riippuu siitä mihin järjestelmään sitä verrataan. (Lisätietoja järjestelmästä: https://www.eos.info/en/innovations/3d-printing-of-the-future/laserpro-fusion)

Energia- ja öljyteollisuus kattaa Wohler’s Reportin mukaan noin 11% lisäävän valmistuksen käyttäjistä. Toimialalla on mm. seuraavia ominaispiirteitä: hankalat työolosuhteet, korkeat paineet ja lämpötilat, käyttökohteen sijainti kaukana kaupungeista sekä varaosien saannin kriittisyys. Mikäli tuotanto keskeytyy varaosapuutteen takia, on seisokista aiheutuva rahallinen menetys potentiaalisesti hyvinkin suuri sillä yhdenkin päivän seisokki voi maksaa miljoonia dollareita.

“AM market development in the energy, oil and gas sector” –paneelissa keskusteltiin siitä, minkälaisia mahdollisuuksia 3D-tulostus toimialalle tarjoaa ja mihin sitä jo tälläkin hetkellä siellä käytetään. Panelistit olivat seuraavista yrityksistä: ASTM, Spee3D ja Saudi Aramco. Spee3D on alalla toimiva 3D-tulostuslaitteiden valmistaja (https://www.spee3d.com/).

Toisin kuin lentokone- ja avaruusteollisuudessa, öljy- ja kaasuteollisuuden tyypillinen vaatimus osalle on keveyden sijaan kestävyys. Osat eivät välttämättä ole haastavia tai monimutkaisia vaan prosessin ylläpidossa tarvittavia yksinkertaisia perusosia. Haastavissa käyttöolosuhteissa osien kestävyys tulee aina jossain vaiheessa vastaan ja tarvittavat varaosat täytyy saada paikalle nopeasti.

Mielenkiintoisena esimerkkinä nostettiin esille korkeapainevesiletkun kiinnitysadapteri. Alumiinista valmistettava osa syöpyy meriveden vaikutuksesta hyvin nopeasti. Kyseessä on valmistuskustannuksiltaan halpa osa, joka muuttuu nopeasti kalliimmaksi varaosaksi, kun se pitää toimittaa öljynporauslautalle helikopterilla. Samanlainen tilanne on monen muun arkipäiväisen ja “perusosan” kanssa – mikäli valmistus onnistuisi tarpeeseen käyttökohteessa, vähentäisi se tuotantokatkoksia ja lisäisi toimintavarmuutta. Öljyteollisuus ei ole ainoa teollisuudenala joka tutkii 3D-tulostusten sijoitusta lähelle loppukäyttöpaikkoja – muita vastaavia käyttökohteita ovat esimerkiksi merellä sijaitsevat tuulivoimalat.

3D-tulostuksen mahdollisuudet varaosien valmistuksessa ovat selvät. Esimerkkinä kerrottiin varaosan valmistuksesta, jossa koronasta johtuen toimitusaika olisi venynyt 16 viikkoon. Varaosa valmistettiin 3D-tulostamalla käyttökohdetta lähellä sijaitsevassa kaupungissa 4 päivässä. Myöskään 3D-tulostuksen mahdollisesti vaatimia jälkikäsittelyjä (esim. koneistus) ei katsota ongelmaksi, sillä lähellä käyttökohdetta sijoitettava tuotantopiste voisi sisältää myös koneistuskapasiteettia ja laitteet mahtuisivat siitä huolimatta muutamaan konttiin. Osiin mahdollisesti tehtävät muutokset voisi tehdä digitaalisiin kuviin missä vain, mutta valmistus onnistuisi siitä huolimatta lähellä käyttökohdetta.

Saudi Aramcon edustaja nosti esille kaksi lisäävän valmistuksen hyötyä: digitaalinen varastointi ja suunnittelun joustavuus. Tälläkin toimialalla on ollut haasteena vanhat järjestelmät, joista ei ole olemassa kunnollisia 3D-malleja. Nykyisistä osista löytyvät 3D-kuvat jotka mahdollistavat digitaalisen varaston ylläpitämisen ja valmistamisen vain tarpeeseen. Digitaalinen varastointi puolestaan mahdollistaa joustavan suunnittelun ja sitä kautta prosessin tehokkuuden nostamisen. Vaikka öljyteollisuus ei ole varsinaisesti edelläkävijä kestävän kehityksen mukaisessa toiminnassa on varaosien valmistus vain tarpeeseen askel oikeaan suuntaan. Osien valmistukseen liittyvät standardit ja sertifioinnit kulkevat alan kehitystä jäljessä joka herättää tämänkin puolen toimijoille kysymyksiä siitä, miten huolehditaan laadunvarmistuksesta. Saudi Aramco kertoi ottavansa 3D-tulostusta käyttöön ensin matalan riskin osien valmistuksessa, joiden mahdollisesta hajoamisesta ei tule vaarallisia seuraamuksia. Lisäksi 3D-tulostusta voidaan käyttää epäsuorasti esimerkiksi valumuottien valmistuksessa, jolloin laadunvarmistuksessa on käytössä valutuotteiden sertifoinnit.

3D-tulostus ja kestävä kehitys

Viimeisen parin vuoden aikana teollisuudessa on kiinnitetty entistä enemmän huomiota ympäristöystävällisyyteen ja kestävän kehityksen mukaiseen toimintaan. 3D-tulostuksen katsotaan sopivan tähän yhtälöön hyvin, sillä valmistusmenetelmä on jo perusolemukseltaan hukan minimointiin perustuva. Digitaalisaation mahdollisuudet vahvistavat yhtälöä entisestään ja esimerkiksi digitaalisista varaosista puhutaan teollisuudessa jo varmana asiana – kysymys on enää lähinnä siitä, että missä mittakaavassa niitä yrityksissä hyödynnetään.

On helppo todeta, että 3D-tulostus on ympäristöystävällinen ja kestävän kehityksen mukainen valmistusmenetelmä, kun listataan valmistusmenetelmän etuja ja hyviä puolia: valmistus lähellä käyttökohdetta vähentää logistiikkatarpeita ja digitaaliset varaosat sekä osien suunnittelu sähköisessä muodossa mahdollistavat joustavan suunnittelun ja valmistuksen vain tarpeeseen. Itse valmistusprosessissa materiaalia käytetään vain siellä missä sitä tarvitaan, joten tuotannossa aiheutuva hukka on minimoitu. Geometrinen vapaus mahdollistaa tuotteiden optimoinnin käyttötarkoitusta varten joka voi tuoda hyvinkin huomattavia ympäristövaikutuksia.

Toisaalta kovien faktojen luettelu on hankalaa ja kestävän kehityksen mukainen toiminta on kuitenkin haastava todistaa aukottomasti. Toistaiseksi ei ole olemassa toimijaa joka olisi luonut uskottavan sertifiointiprosessin asian todistamiseen.

Jotta 3D-tulostuksen ympäristövaikutukset saataisiin kunnolla näkyville, pitäisi valmistettavasta tuotteesta tehdä elinkaaritarkastelu (LCA, life cycle analysis). LCA –laskelmissa huomioidaan tuotteen ympäristövaikutukset lukuisten eri muuttujien kautta koko sen elinkaaren aikana. Koska 3D-tulostukseen liittyvä LCA vaatii paljon taustaselvitystä, on niitä julkaistu toistaiseksi hyvin vähän, mutta se ei tarkoita etteikö asiaan liittyen tehtäisi tälläkin hetkellä töitä.

Euroopassa perustettiin vuonna 2019 “Additive Manufacturing Green Trade Association” (AMGTA), jonka tarkoituksena on tuoda ympäristövaikutuksia esille. Linkki yhdistyksen sivuille: https://amgta.org/

Materialise, yksi maailman suurimmista 3D-tulostuspalveluntarjoajista on julkaissut yhdessä BASFin kanssa LCA:n jossa tarkastellaan miljoonan kengänrungon valmistusprosessia. Lisätietoja: https://www.materialise.com/en/impact/research-reports-policies

Formnextissä oli myös Terry Wohlerin tilannekatsaus vuoden 2021 tilanteesta. Terryn perustama Wohler’s Associates on seurannut alan kehitystä aivan alkuajoista saakka ja tulee eteen aina silloin, kun halutaan tietoa siitä missä alan kehitys menee.

Esityksen aluksi selvisi että standardoimisjärjestö ASTM (American Society on Testing and Materials) on hankkinut Wohler’s Associatesin ja sitä kautta vahvistanut lisäävään valmistukseen liittyvää osaamistaan. Wohler’s Associates on yksi tunnetuimmista lisäävän valmistuksen konsultointia ja koulutusta järjestävistä tahoista. Yritys tunnetaan parhaiten vuosittain julkaistavasta Wohler’s Reportista, joka on viimeisen 25 vuoden aikana saavuttanut alan perusteoksen maineen. Samalla kävi ilmi että Wohler’s Associates on tämän vuoden aikana aloittanut 3D-tulostukseen liittyvät podcastit. Podcasteissa on vierailijoina eri alojen ammattilaisia (lähinnä suuryrityksistä) joita haastatellaan lisäävän valmistuksen hyödyntämiseen liittyen. Podcastit löytyvät mm. Spotifyn puolelta. Lisätietoja: https://wohlersassociates.com/

Wohlerin esitykset peilaavat yleensä lisäävän valmistuksen tilaa globaalilla tasolla ja samalla linjalla mentiin tälläkin kertaa. Suuremmista alaan vaikuttavista yritysostoista ja fuusioista mainittiin Protolabsin ja Desktop Metal.

Protolabs hankki 3D Hubsin hintaan 330 miljoonaa dollaria. 3D Hubs on suhteellisen tunnettu 3D-tulostuksen palveluntarjoaja joka mainostaa sillä olevan käytettävissä 2400 3D-tulostinta maailmanlaajuisesti.

Desktop Metal puolestaan osti Envisiontecin (300 miljoonaa dollaria) sekä ExOnen (575 miljoonaa dollaria). Vuosien varrella suuria investointeja kerännyt yritys on hankkinut lukuisia kilpailijoita ja kasvanut jo merkittäväksi tekijäksi. Varsinkin ExOnen hankinta on mielenkiintoinen, sillä Desktop Metal on kovaa vauhtia skaalaamassa laitekantaansa sarjatuotantoon soveltuviksi ja ExOnella on yhtenä alan pioneerista ollut hallussaan lukuisia saman tyyppiseen tulostusprosessiin perustuvia patentteja. Envisiontec on puolestaan valokovetukseen perustuvien DLP-tulostinten pioneereja vahvalla patenttiportfoliolla.

Selviä kehityssuuntia alalla ovat 3D-tulostuksen automatisointiin ja jälkikäsittelyyn liittyvät asiat johon liittyen onkin Formnexillä näkynyt erilaisia ratkaisuja. Tähän liittyy myös tarve tuoda valmistusprosessi mukaan tuotannonohjaukseen ja MES/ERP –järjestelmiin. Luonnollisesti suurin paine tähän on alaa dominoivilla toimijoilla kuten Materialise. Vastatakseen nousevaan kysymykseen yritys hankki LINK3D –yrityksen jonka MES-tuotannonohjaustyökalut tulevat Materialisen pilvipalvelujen tarjontaan mukaan. (Linkki: https://www.materialise.com/en/press-releases/option-to-acquire-link3d)

Muista alan suurista toimijoista näkyvästi liikkeellä on ollut 3DSystems, joka hankki Oqton (https://www.oqton.com/news/3d-systems-to-drive-adoption-of-additive-manufacturing-in-production-environments-with-the-acquisition-of-oqton/).

Muista ohjelmistoista Wohlerin esityksessä mainitaan Authentise ( https://www.authentise.com/ ) ja 3YourMind (https://www.3yourmind.com/). Näistä jälkimmäinen onkin ollut Formnext –messuilla esillä näkyvästi jo useamman vuoden ajan.

Ilmailualan esimerkkinä kerrottiin GE:n saavuttamasta rajapyykistä. Elokuussa GE on toimittanut jo 100.000 kpl polttoainesuuttimien kärkiä (https://www.geaviation.com/press-release/other-news-information/ge-aviation-reaches-new-milestones-advanced-manufacturing-more). 3D-tulostettuja suuttimien kärkiä käytetään CFM LEAP –suihkumoottoreissa, joilla on lennetty jo yli 10 miljoonaa tuntia tämän vuoden aikana. Jokaisessa LEAP –suihkumoottorissa on 18 tai 19 polttoainesuutinta mallista riippuen.

Lääkkeiden valmistus 3D-tulostamalla nousi myös esille. Merch ja AMCM (Additive Manufacturing Customized Machines, EOS:in tytäryhtiö) kehittävät jauhepetitekniikkaan perustuvaa tablettien valmistusmenetelmää. Terry oli luottavainen siihen, että yritykset kehityksessä onnistuvat, sillä hieman vastaavaa toteutusta löytyy jo muiltakin toimijoilta.

Autoteollisuudesta nostettiin esille mielenkiintoinen uutinen: Mini Cooper on tänä vuonna lopettanut 3D-tulostettujen, asiakasräätälöityjen osien valmistamisen kannattamattomana. Tämä on Terryn mukaan hyvä esimerkki siitä, että 3D-tulostuksen hyödyntäminen massaräätälöinnissä ja sarjatuotannossa ei ole vielä yksinkertaista tai helppoa. Lentokoneteollisuudessa tai terveydenhuollossa 3D-tulostamalla valmistettujen (asiakasräätälöityjen) kappaleiden korkeampi valmistuskustannus ei tule niin helposti ongelmaksi kuin esimerkiksi auton osissa. Toisaalta saman konsernin BMW i8 Roadsterissa käytetään 3D-tulostettuja metalliosia. Kyseinen metalliosa ei tosin ole asiakasräätälöity, vaan kyseessä katon kiinnitykseen liittyvä osa jonka valmistaminen perinteisellä valumenetelmällä ei olisi ollut mahdollista.

Rakennusteollisuudessa puolestaan Wohlerin mukaan kovia teollisia käyttökohteita ei vielä ole nähtävissä, mutta testausta ja kehitystä tehdään runsaasti. Ala on hitaasti lämpiämässä 3D-tulostukselle, sillä valmistusmenetelmän samat lainalaisuudet ja hyödyt toimivat myös rakentamisessa – tosin monta kertaa suuremmassa mittakaavassa.

Lisäävän valmistuksen/3D-tulostuksen kohtaamat hidasteet ja esteet ovat säilyneet samana viimeisen muutaman vuoden aikana. Näitä ovat mm.

- Koneiden ja materiaalien hinnat.

- Halpojakin koneita on saatavilla, mutta ne eivät yleensä sovellu teolliseen tuotantoon tai vaativiin käyttökohteisiin

- “Design for AM”

- Alle prosentti suunnittelijoista ymmärtää miten osat tulisi suunnitella niin että 3D-tulostuksesta saadaan paras hyöty.

- Standardit

- Alalla on julkaistu jo 40 standardia mutta paljon on tehtävänä ennen kuin päästään samalla tasolle muiden valmistusmenetelmien kanssa.

- Väärinkäsitykset ja myytit

- Edelleen löytyy toimijoita jotka mainostavat ja lupaavat asioita, jotka eivät ole vielä mahdollisia.

- Osaajien puute

- Tällä hetkellä alalla on jo kova pula osaajista – niin suunnittelijoista, koneenkäyttäjistä kuin jälkikäsittelyn osaavista henkilöistäkin.

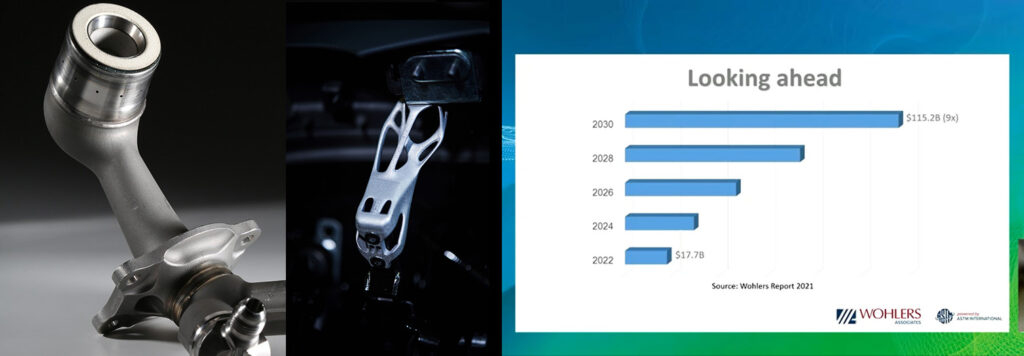

3D-tulostuksen yleisestä tilanteesta Wohler’s Reportissa arvioidaan että 2022 markkinoiden koko on 17.7 miljardia dollaria mutta vuonna 2030 luku on noustu jo 115.2 miljardin dollarin luokkaan. Suurta nousua odotetaan ja perustellaan uusilla käyttökohteilla, teknisellä kehityksellä sekä erityisesti sarjatuotantoon siirtymisen suurella potentiaalilla.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu