Blog Posts

Formnext 2020

Formnext on yksi maailman suurimmista ja merkittävimmistä 3D-tulostukseen painottuvista messu- ja konferenssitapahtumista. Se järjestetään normaalisti marraskuussa Frankfurtissa, ja tälläkin kertaa ajankohta osui marraskuulle, 10-12.11.2020. Globaalista koronatilanteesta johtuen tilaisuus järjestettiin virtuaalisena, josta johtuen tapahtuman luonne hieman muuttui – nimikin oli muokattu muotoon “Formnext connect”. Koska kyseessä ei ollut perinteinen messutapahtuma, niin […]

Formlabs User Summit 2020

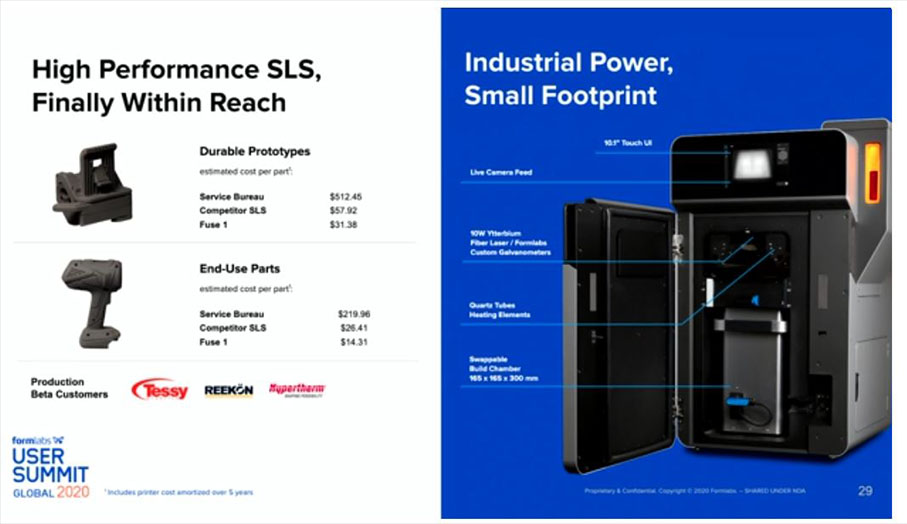

Koronakriisistä johtuen iso osa vuoden 2020 tapahtumista joko peruuntui tai siirtyi virtuaalimaailman puolelle. Formlabs User Summit oli yksi tapahtumista, joka peruuntumisen sijaan järjestettiin verkkototeutuksena. Formlabs (https://formlabs.com/) toi vuonna 2012 markkinoille nesteen fotopolymerisointiin (valokovetukseen altaassa) perustuvat 3D-tulostimet kuluttajatason laitteiden hintaluokassa. Pääosa yrityksen 3D-tulostimista sijoittuu alle 5000 euron hintaluokkaan ja vasta viime […]

UPM Formi: Biokomposiittigranulaatista 3D-tulostusfilamentiksi – värjäys ja mekaaninen suorituskyky

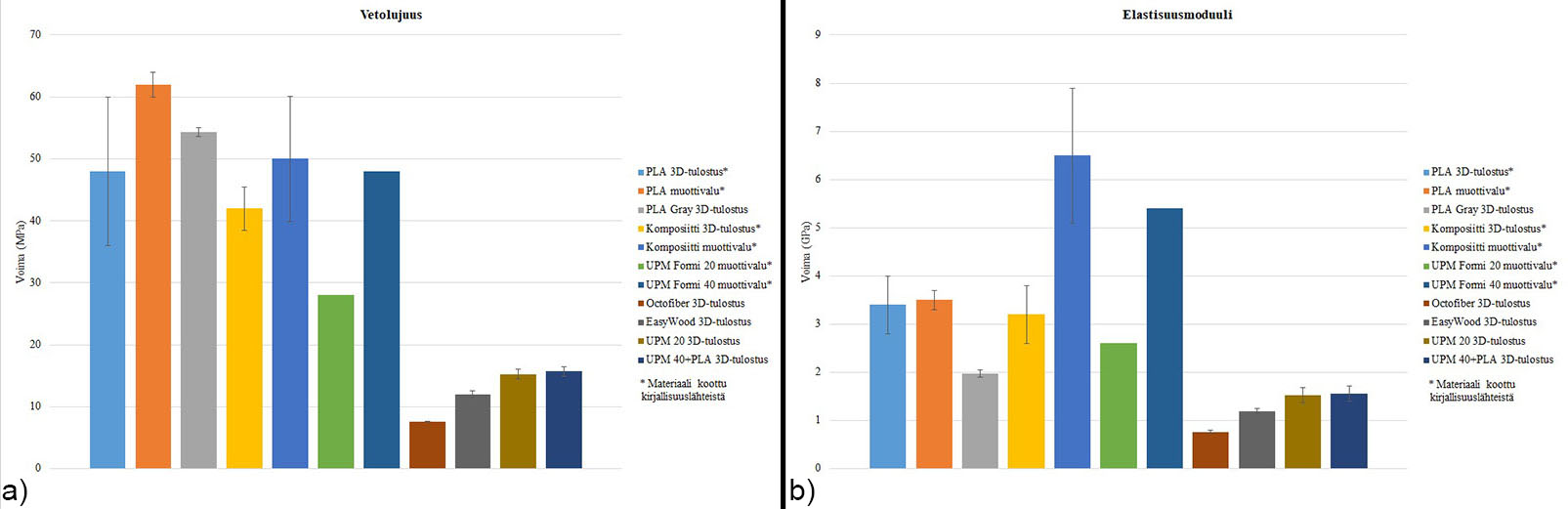

Pursottavissa ja jauhepetimenetelmään perustuvissa 3D-tulostimissa voidaan käyttää perinteisten muovien lisäksi komposiittimateriaaleja, eli muovin sekä kuitujen tai jauheen yhdistelmää. Markkinoilla onkin saatavilla muovimateriaaleja, joihin on yhdistetty esimerkiksi metallihiukkasia tai puu-, hiili-, kevlar- tai lasikuituja. Ekologisesta näkökulmasta biokomposiitit eli biopohjaisia kuituja hyödyntävät komposiittimateriaalit ovat tärkeä tutkimuksen ala. Kun muovimatriisina vielä käytetään biopohjaista […]

Modulaarinen pöytämallin käsivarsirobotti – Rotrics DexArm

Rotrics DexArm on Hexbot Roboticsin kehittämä työpöydälle sopiva neliakselinen käsivarsirobotti. Laitteen erikoisuutena mainostetaan patentoitua hidastustekniikkaa, jonka ansiosta se soveltuu suurta tarkkuutta vaativiin toimintoihin kuten esimerkiksi 3D-tulostukseen ja laserkaiverrukseen. Robotin kehitys rahoitettiin joukkorahoituksen voimin vuonna 2019. Kickstarterissa käynnistetyn kampanjan tavoitteena oli kerätä kehitykseen 50.000 dollaria ja tavoite täyttyi jo ensimmäisen viiden […]

Pienet jauhepetitulostuslaitteet – Sinterit Lisa Pro käyttöönotto

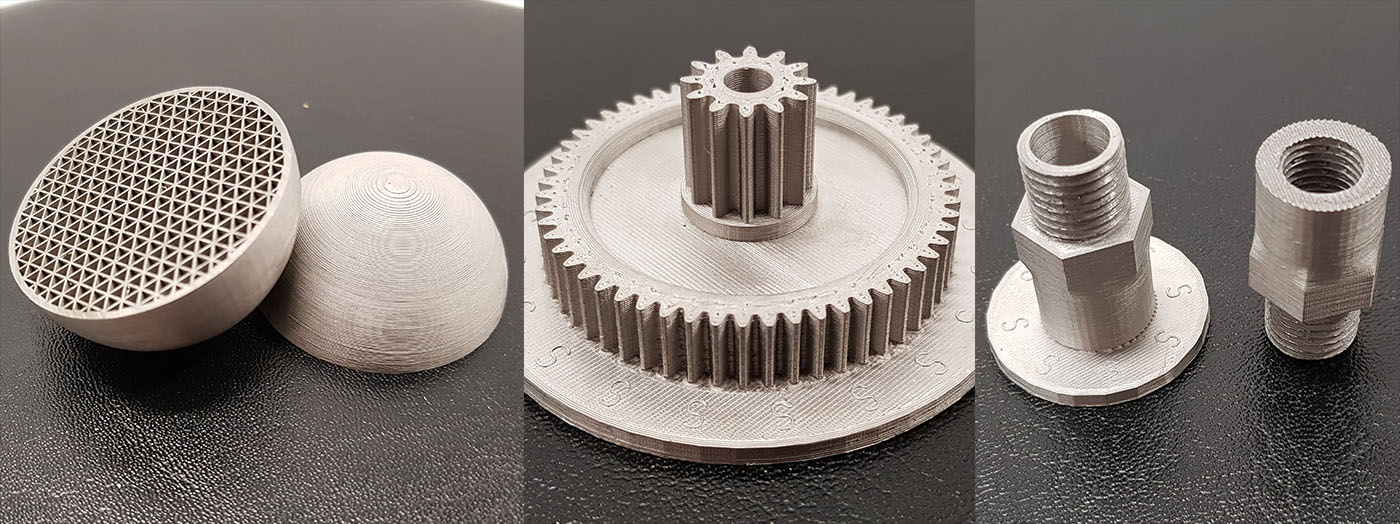

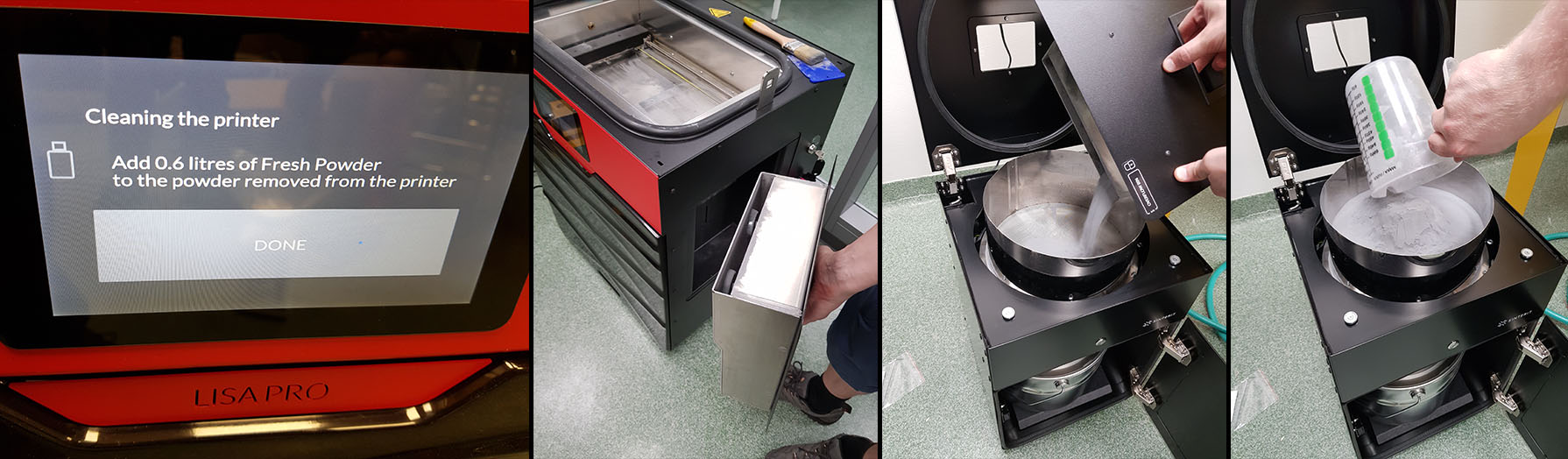

Savonialla meneillään olevassa investointihankkeessa Savilahden uudelle kampukselle valmistuu yksi suomen monipuolisimmista 3D-tulostuksen toimintaympäristöistä. 3D-tulostuksen investointi & kehityshankeparissa hankitaan useisiin eri menetelmiin perustuvia 3D-tulostuslaitteita. Yhtenä hankittavana laitteena on jauhepetitekniikkaan (Powder Bed Fusion) perustuva muovitulostin. Yleisin jauhepetitekniikkaan perustuva 3D-tulostusmenetelmä muovipuolella on lasersintraus (SLS, Selective Laser Sintering), jossa nimensä mukaisesti jauhekerros sulatetaan laserilla. […]

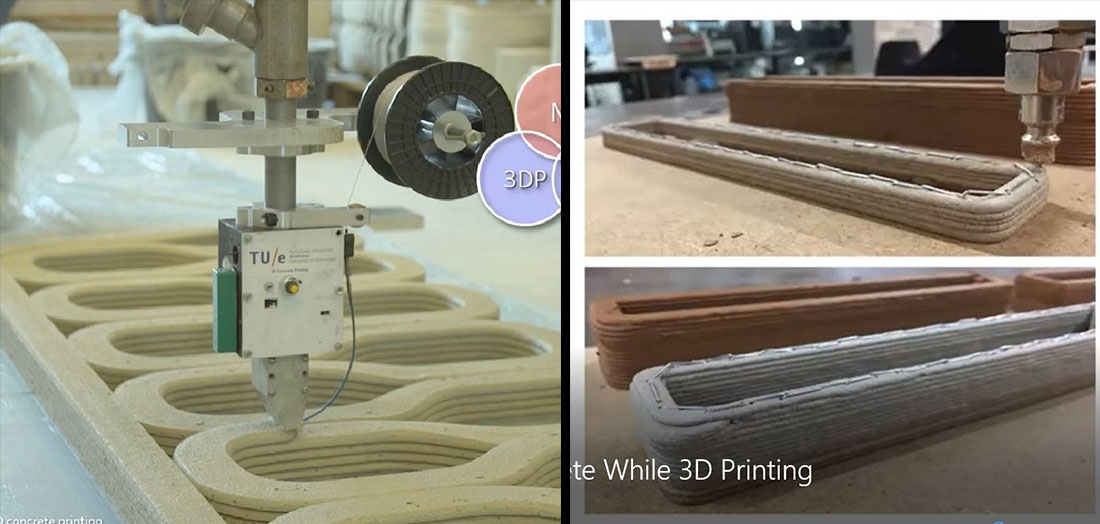

Digital Concrete 2020 ja betonin 3D-tulostus (2/2)

Heinäkuun alussa järjestettiin Digital Concrete 2020 webkonferenssi, joka toimi oivallisena tilannekatsauksena betonin 3D-tulostukseen liittyvässä tutkimuksessa. Seminaarin taustoja ja yleisiä huomioita avattiin aiemmassa blogikirjoituksessa, johon löytyy linkki tästä: https://blogi.savonia.fi/3dtulostus/2020/07/31/digital-concrete-2020-ja-betonin-3d-tulostus/ Tässä blogkirjoituksessa avataan hieman “Science meets industry” –osioiden sisältöä, sillä ne olivat mielestäni konferenssin parasta antia. Esityksissä tutustuttiin betonin 3D-tulostusta käyttävien yritysten […]

Digital Concrete 2020 ja betonin 3D-tulostus (1/2)

Vuosi 2020 on alkanut koronaviruksen rajoitusten merkeissä ja valtaosa alkuvuoden suuremmista tapahtumista on jouduttu perumaan mm. matkustusrajoitusten vuoksi. Digital Concrete 2020 –konferenssi oli siitä poikkeuksellinen, että kun koronan vuoksi rajat menivät kiinni, päättivät järjestäjät perumisen sijaan muuttaa koko tapahtuman web-konferenssiksi. Tapahtuma oli viralliselta nimeltään “Digital Concrete 2020: 2nd RILEM International […]

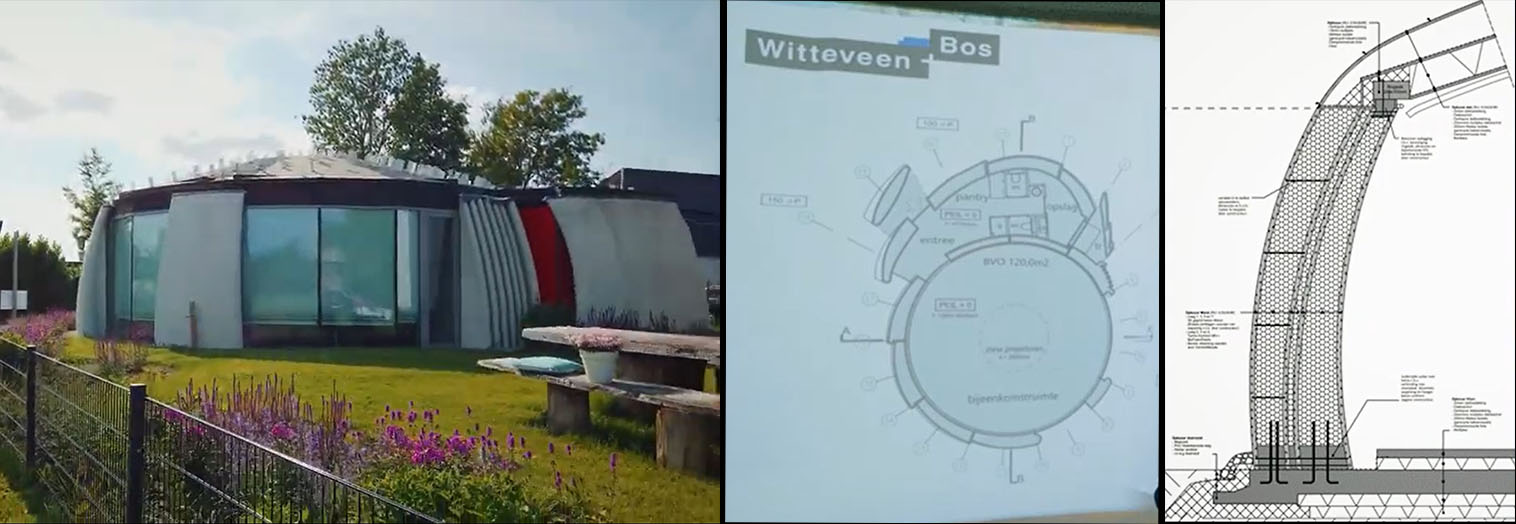

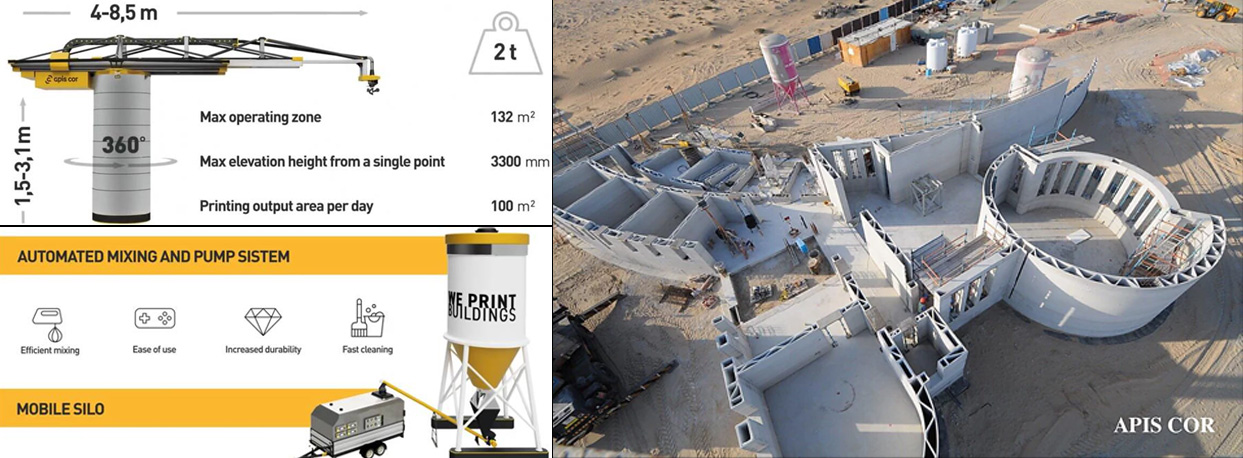

Betonin 3D-tulostusratkaisuja 2019

Taustaa Betonin 3D-tulostamisen (3DCP, 3D Concrete Printing) uskotaan olevan ratkaisu nopeuttamaan rakennusalan tehokkuutta ja luovuutta. Arkkitehtonisesti hankalien rakenteiden toteuttaminen on ollut käsityönä suhteettoman kallista, ja usein näistä hankkeista onkin luovuttu kalliin toteutushinnan takia. Suunnitelmia on muutettu helpommin toteutettaviin ratkaisuihin. Betonin 3D-tulostaminen tulevaisuudessa pienentää toteutuskuluja, ja arkkitehdin villeimmätkin visiot ovat toteutettavissa […]

ANSYS SpaceClaim 3D-tulostettavien tai 3D–skannattujen mallien käsittelyssä

ANSYS SpaceClaim on 3D-mallinnusohjelma, jota käytetään erityisesti ANSYS FEM-laskentamallien mallinnukseen ja esikäsittelyyn. SpaceClaim on kuitenkin saatavilla myös erillisenä ohjelmistona ja on varsin käyttökelpoinen 3D-mallinnusohjelma moneen muuhunkin tarpeeseen. SpaceClaim perustuu ”suoramallinnukseen”, jossa malliin ei sisälly perinteistä piirrehierarkiaa. Tästä johtuen SpaceClaim ei sovellu niinkään perinteiseen koneensuunnitteluun tai muuhun 3D-tuotesuunnitteluun, jossa piirteet ja […]