Blog Posts

3D-Printing with robots

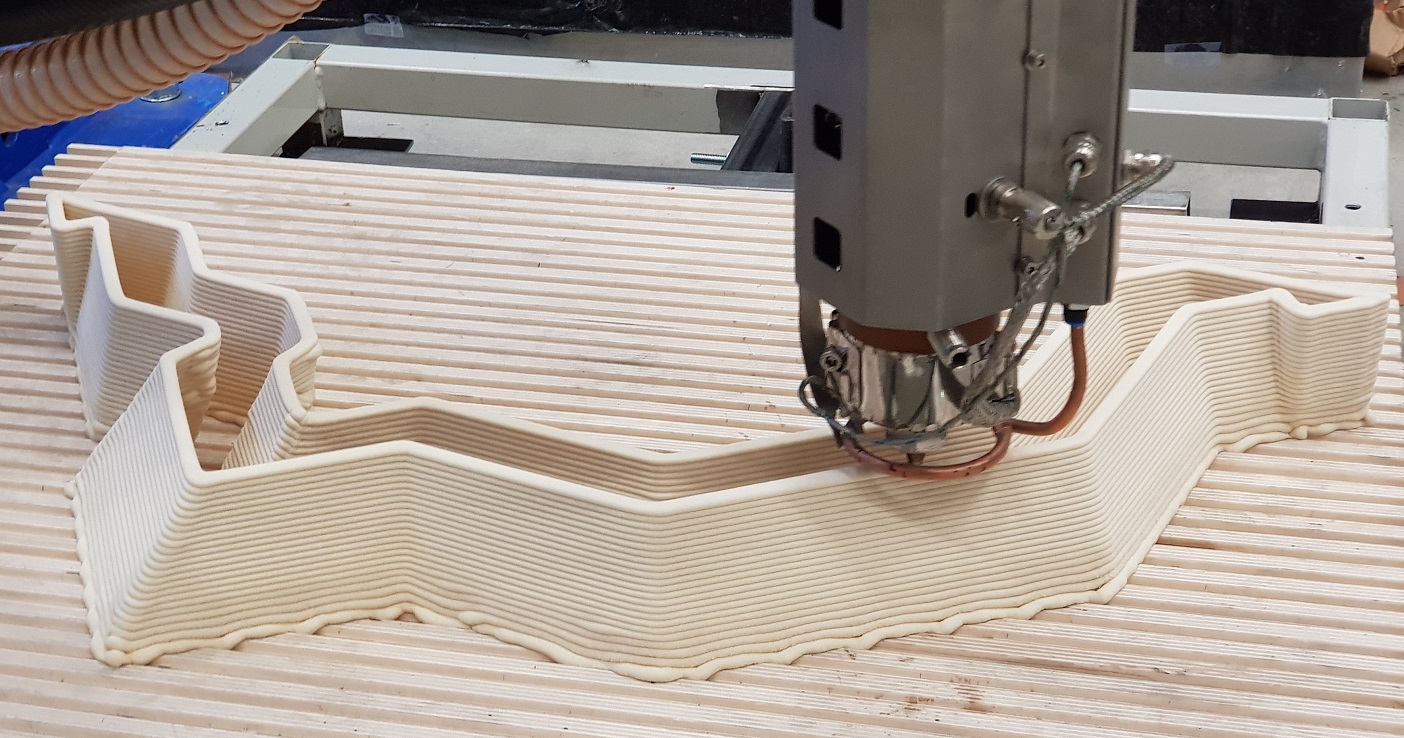

Small desktop 3D printers are already a familiar sight to industry and consumers alike. The increasing proliferation of different additive manufacturing technologies has also awakened interest in larger-scale printing possibilities. A few years ago, we reported in a blog post that the demand and supply of larger 3D printing devices […]

Formnext Digital Days 2021

Formnext 2021 järjestettiin Frankfurtissa koronatilanteesta huolimatta Saksan 2G –ohjeistuksen perusteella. Kävijämäärä oli luonnollisesti hieman edellisvuosia pienempi, sillä poukkoileva epidemiatilanne rajoitti monella osallistumismahdollisuuksia. Tilannetta kompensoimaan Formnext järjesti 30.11-1.12 Formnext Digital Days seminaaripäivät, jossa käytiin läpi messuilla esillä ollutta tekniikkaa ja palveluntarjontaa. Digitaalinen toteutus oli tuttua jo edellisestä vuodesta, jolloin koronasta johtuen […]

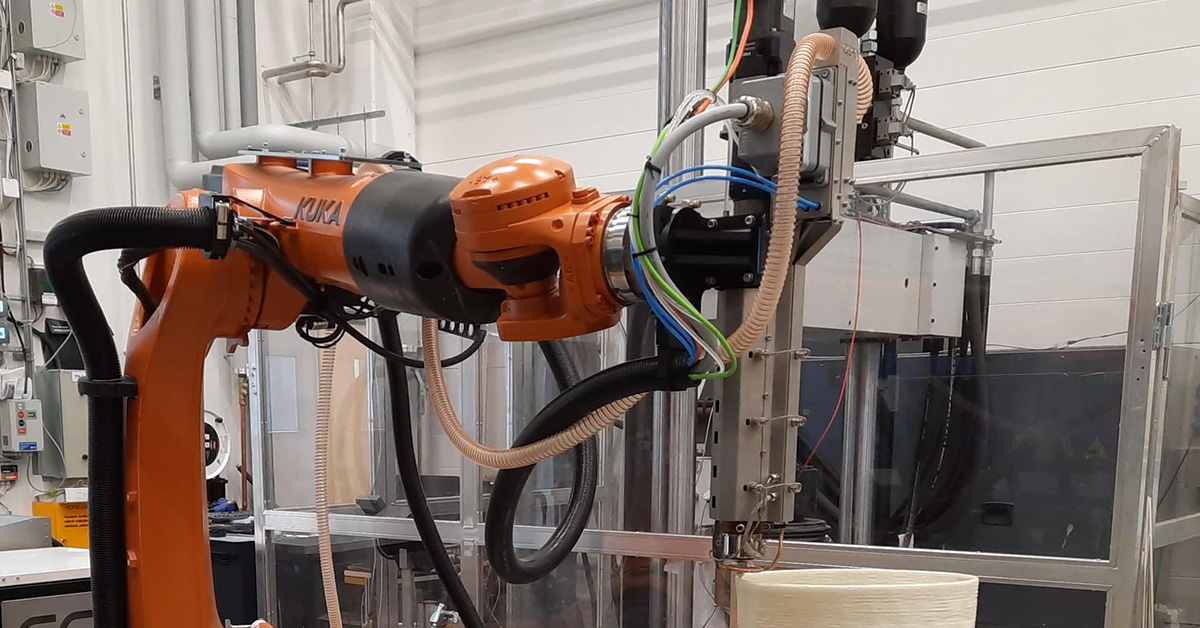

3D-tulostusta robotilla 2

Savonia-ammattikorkeakoulussa otettiin käyttöön vuoden 2021 alussa cead robotextruder -robottitulostuspää KUKA KR-120 2700 -robottisolussa. Robottitulostuksen toimintaperiaatteista ja robottisolusta on kerrottu aiemmassa blogikirjoituksessa, joka löytyy seuraavan linkin takaa: https://blogi.savonia.fi/3dtulostus/2021/11/16/3d-tulostusta-robotilla/ Tässä blogikirjoituksessa kerrotaan robottitulostuksesta ceadin tulostuspäällä ja solun käyttöönotosta kahden esimerkkitapauksen avulla. Kuvatut esimerkit liittyvät robottisolun käyttöönottoon sekä vuodenvaihteessa julkaistavaan opinnäytetyöhön (Sauli Sormunen, […]

3D-tulostusta robotilla

Pienet pöytäkokoiset 3D-tulostimet ovat nykyisin tuttu näky niin teollisuudessa kuin kuluttajienkin keskuudessa ja lisäävän valmistuksen yleistymisen myötä kiinnostus on herännyt myös suuremman kokoluokan tulosteisiin. Muutama vuosi sitten kerroimme blogikirjoituksessa, että myös suurempien 3D-tulostinlaitteiden kysyntä ja tarjonta on kasvanut. Koronavuoden myötä kehityksessä tapahtui pientä hidastusta, muiden teollisuudenalojen tapaan, mutta kehityssuunta ei […]

Hammasmallien valmistus 3D-tulostamalla

3D-tulostusta käytetään nykyisin terveysalalla runsaasti hyvin erityyppisissä käyttökohteissa, mutta ehkä laajimmalle se on levinnyt hammashuollon puolella. Yksi laaja käyttöalue on erilaisten anatomisten mallien valmistaminen niin operaatioiden suunnitteluun, valmisteluun kuin koulutuskäyttöönkin. Tässä blogikirjoituksessa kuvataan lyhyesti kesän 2021 aikana tehtyä viimeisen vuoden insinööriopiskelijan harjoitteluprojektia, jossa hyödynnettiin 3D-tulostusta hammasmallien valmistusprosessissa. Tarpeena oli valmistaa […]

3D-tulostuksella ja pintakäsittelyillä räätälöityjä ratkaisuja terveydenhuollon ja lääketieteen tarpeisiin (3DPMED)

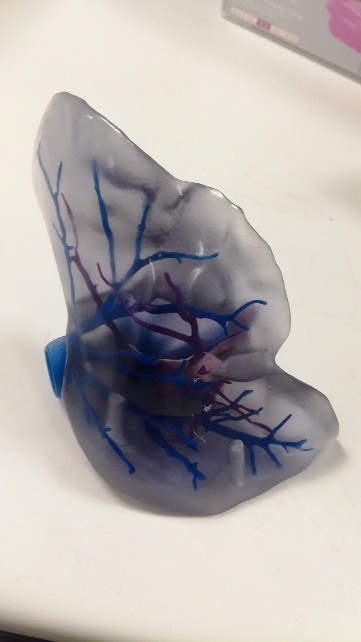

Itä-Suomen yliopiston (myöhemmin UEF) ja Savonian yhteinen 3DPMED-hanke alkoi jo huhtikuussa 2019. Hankkeen tavoitteena on ollut kehittää uusia ratkaisuja terveydenhuollossa ja lääketieteessä käytettävien komponenttien toiminnallisuuden, käytettävyyden ja kustannustehokkuuden parantamiseksi soveltamalla erilaisia pintakäsittely/pinnoitusmenetelmiä 3D-tulostustekniikoilla valmistettuihin kappaleisiin. Yhdistämällä 3D-tulostuksen monipuoliset mahdollisuudet, voidaan valmistaa muodoltaan ja rakenteeltaan yksilöllisiä kappaleita sekä niiden pintaominaisuuksien säätämisen […]

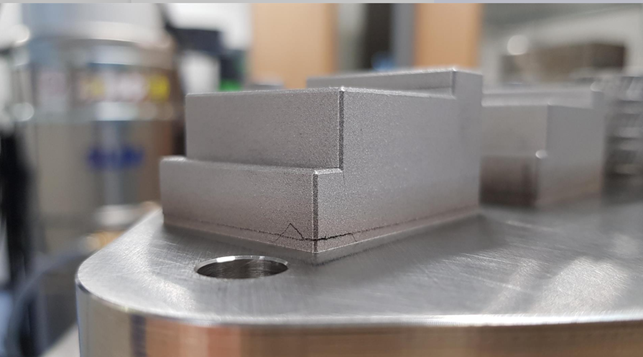

3D-tulostettujen metalliosien tulostusprosessin simulointi

3D-tulostettujen osien simuloinnissa piilee paljon mahdollisuuksia, joiden avulla voidaan taklata monta tulostukseen ja tulostettuihin osiin liittyvää ongelmaa jo ennen varsinaista tulostusta, joka taas voi osoittautua yllättävänkin kannattavaksi ja kustannustehokkaaksi vuositasolla. Simulointiin on tarjolla lukuisia eri ohjelmistoja, joista tunnetuimpia lienevät Siemensin NX, Ansyksen Additive Solutions, sekä Materialisen Magics, jota tässä kirjoituksessa […]

3D-tulostuksen tilannekatsaus – Wohlers Report 2021

Wohlers Report on yksi vuoden tärkeimmistä 3D-tulostukseen/lisäävään valmistukseen liittyvistä julkaisuista tarjoten ikkunan tämän uudehkon valmistusmenetelmän kehityskulkuun ja markkinatilanteeseen maailmassa. Maaliskuussa julkaistu Wohlers Report 2021 oli vuorossaan jo 26 peräkkäinen numero ja siihen perehtyminen on suositeltavaa kaikille alasta kiinnostuneille. Kyseessä on yksi alan johtavista julkaisuista, joten muihin vastaaviin julkaisuihin verrattuna se […]

Savonian 3D-tulostusympäristö 2021

Savonian 3D-tulostuksen investointi- ja kehittämishanke päättyi maaliskuun loppuun. Hankkeessa päivitettiin Savonian 3D-tulostuksen laitekanta moderniksi ja samalla ympäristön laitekanta monipuolistui – uusia mahdollisuuksia ovat mm. metallin 3D-tulostus ja robotisoitu 3D-tulostus. Investointi- ja kehityshanke sattui samaan aikaan kun Savonia muutti ja keskitti toimintojaan uudelle Microkadun kampukselle. Tämä oli sekä hyvä että huono […]

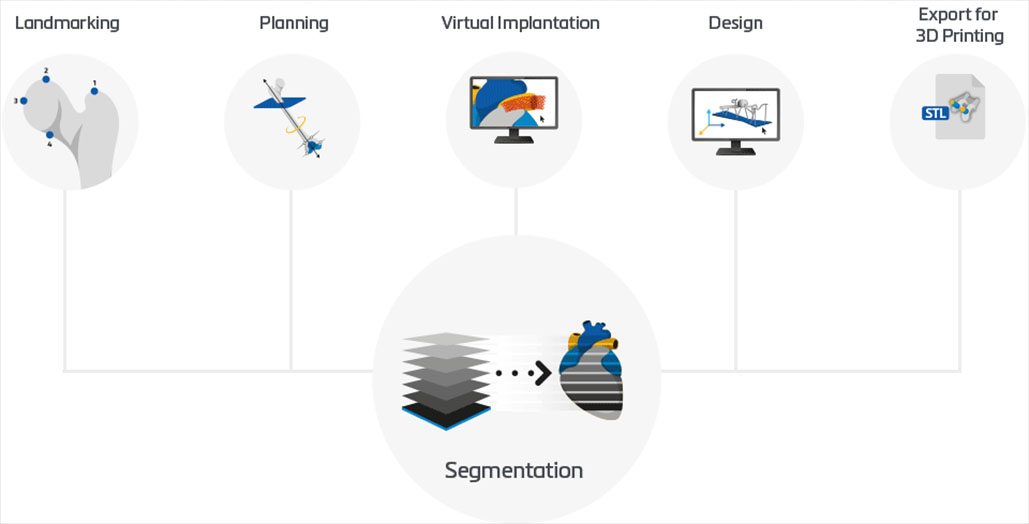

DICOM-kuvasta 3D-tulosteeksi (Materialise Mimics Innovation Suite)

3D-tulostuksen käyttö lääketieteen ja terveydenhoidon sovelluksissa on yksi vanhimmista valmistusmenetelmän käyttökohteista. Syy tähän löytyy 3D-tulostuksen ominaispiirteistä jotka tukevat hyvin terveysalan tarpeita: 3D-tulostus mahdollistaa yksilöllisten/asiakasräätälöityjen kappaleiden valmistamisen ilman merkittäviä lisäkustannuksia valmistusvaiheessa. 3D-tulostus mahdollistaa geometrisesti monimuotoisten kappaleiden valmistuksen ilman lisäkustannuksia. Ihmiset ovat kaikki yksilöitä, joten tulostuksen yksilöllisyyden tarve on selvä. Lähes kaikki […]