Muovi on yleisin lisäävän valmistuksen materiaali. Teollisuuden tarpeisiin 3D-tulostetut muovikappaleet valmistetaan yleisimmin jauhepetimenetelmällä, standardin mukaiselta termiltään ”Powder Bed Fusion”. Yleisin käytetty muovimateriaali em. menetelmässä on Polyamidi (PA), joskin sitä kutsutaan yleisesti Nyloniksi.

Polyamidit ovat yleisesti ottaen lujia, jäykkiä, kulutuksen-, iskun- ja kemikaalinkestäviä materiaaleja. Nylonien heikkouksiin kuuluu materiaalin taipumus imeä itseensä kosteutta enemmän kuin monet muut muovit, jolloin taas sen mekaaniset ominaisuudet kärsivät. Pinnoittamalla erilaisilla suoja-aineilla voidaan näiden pintojen ominaisuuksia parantaa kosteutta paremmin hylkiväksi. Pinnoitteiden avulla voidaan pinnat tehdä myös paremmin UV-säteilyä kestäviksi tai puhtaampana pidettäviksi.

Nylonit voidaan jakaa kahteen ryhmään rakenteensa perusteella. Toisessa ryhmässä polyamidit muodostuvat vain yhden tyyppisistä monomeereistä, kuten PA6, PA11 tai PA12. Toisessa ryhmässä molekyyliketjut muodostuvat kahdesta erilaisesta monomeerista (PA66, PA69 tai PA610).

Yleisin jauhepetimenetelmässä käytettävä polyamidi on PA12. Tämä katsaus pohjautuu LIVA -hankkeessa tehtyyn tutkimukseen, ja siinä verrataan keskenään kolmea eri testisarjaa joissa materiaalina on PA12.

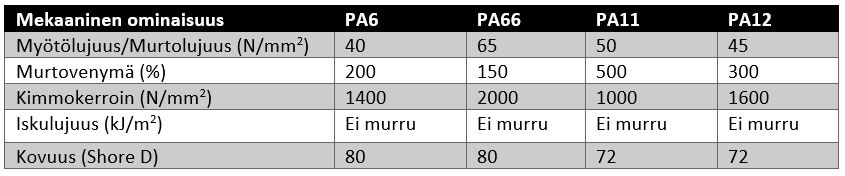

Taulukossa 1 on esitetty muutaman tämän ryhmän muovin mekaanisia ominaisuuksia. Valmistusmenetelmänä näissä on lähteen mukaan ollut ruiskuvalu.

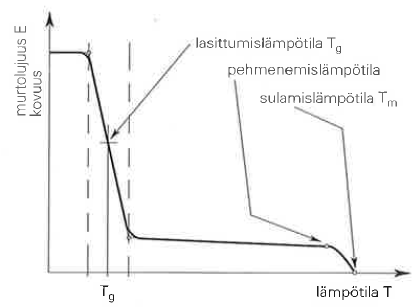

Muovikappaleiden mekaanisia ominaisuuksia tutkittaessa on myös muistettava lujuusominaisuuksien riippuvuus lämpötilasta. Lasittumislämpötilalla tarkoitetaan lämpötilaa, jonka yläpuolella amorfinen polymeeri muuttuu viskoosiksi sulaksi tai kumimaiseksi materiaaliksi. Useiden kirjallisuuslähteiden mukaan lasittumislämpötila esitetään muutosalueen keskikohtana lasittumislämpötila-alueella. Tekniikan kemian oppikirjan tämän muutoslämpötilan alapuolella amorfiset polymeerit ja kiteisten polymeerien amorfiset osat ovat kovia ja lasimaisia aineita. Kuvassa 2 havainnollistuu erittäin selkeästi lasittumislämpötila, jossa esitetään kestomuovin lujuusominaisuuksien riippuvuus lämpötilasta.

Tutkimuksessa perehdyttiin PA12 muovista valmistettujen kappaleiden materiaaliominaisuuksiin, kun valmistuksessa käytettiin seuraavia lisäävän valmistuksen menetelmiä:

- Multi Jet Fusion (MJF)

HP:n kehittämä 3D-tulostusmenetelmä joka on yhdistelmä jauhepeti- ja sidosaineruiskutusmenetelmiä. Kappale valmistetaan jauhepedissä mutta lasersulatuksen sijaan sijaan jauhepetiin ruiskutetaan sidosainetta ja kohdistetaan lämpöenergiaa infrapunavalon avulla. - Selective Laser Sintering (SLS)

Selective Laser Sintering (SLS), on yleisin käytössä oleva jauhepetimenetelmä muovituotteiden valmistuksessa.

Näytesarjat valmistettiin suomalaisten 3D-tulostuspalveluntarjoajien toimesta ja ne liittyvät laajempaan testauskokonaisuuteen, jossa tutkitaan 3D-tulostettujen materiaalien soveltuvuutta ulkokäytössä.

SLS –menetelmällä valmistettujen kappaleiden tiedettiin ennaltakäsin olevan rakenteeltaan huokoisia, joten ne tilattiin pinnoitettuna.

MJF –menetelmällä valmistettujen kappaleiden huokoisuudesta ei ollut varmuutta joten niitä tilattiin kaksi sarjaa, toinen pinnoitettuna ja toinen pinnoittamattomana.

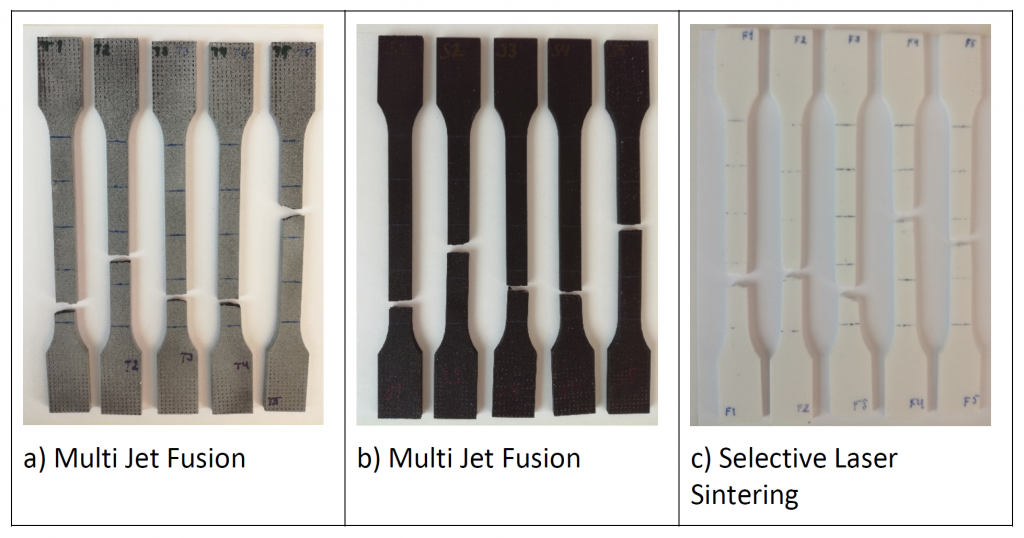

Testisarjat (5 kpl / sarja) olivat:

– Sarja A: pinnoittamaton MJF (balanced mode, natural cooling)

– Sarja B: värjätty ja pinnoitettu MJF (vettä hylkivä pinnoite, balanced mode, fast cooling)

– Sarja C: pinnoitettu SLS (vettä hylkivä tfc-mikropinnoite)

Seuraavassa kuvassa on esitetty näytesarjat vetokokeiden jälkeen.

Testauksen tavoitteena oli siis verrata HP:n Multi Jet Fusion (MJF) menetelmällä valmistettuja kappaleita Selective Laser Sintering (SLS) menetelmällä valmistettuihin kappaleisiin. Testaus tapahtui huoneenlämmössä (n. 20 °C)

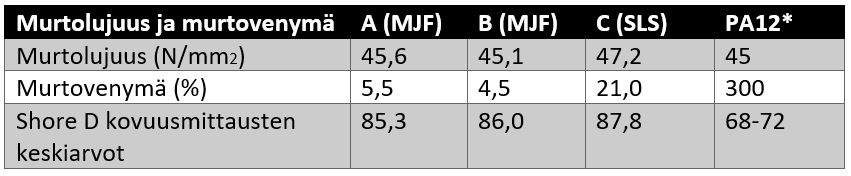

Testisarjojen perusteella voidaan todeta että Shore D –kovuusmittauksissa tai murtolujuudessa ei ole merkittävää eroa MJF ja SLS –menetelmien välillä. 3D-tulostettujen kappaleiden Shore D –kovuus on suurempi kuin ruiskuvaletulla PA12 –materiaalilla mutta murtolujuus on samaa luokkaa.

Murtovenymän osalta näkyy selvä ero MJF ja SLS menetelmien välillä. Ruiskuvaluun verrattuna lukemat ovat aivan eri luokkaa, eivätkä ole siten järkevässä mielessä vertailukelpoisia. Tähän vaikuttaa luonnollisesti valmistustekniikka; 3D-tulostuksessa valmistus tapahtuu kerroksittain toisin kuin ruiskuvalussa.

Tutkimus jatkuu

Testauksen seuraavissa vaiheissa tutkitaan uv-säteilyn, kosteuden ja kylmyyden vaikutuksia materiaaliominaisuuksiin. Polymeerit ovat tunnettuja ”heikosta” UV:n- ja kosteuden kestävyydestä. Muovitulosteiden pakkasenkestosta puolestaan ei juurikaan ole tietoa saatavilla. UV-testin pituudeksi määritettiin 1600 tuntia, joten testituloksia niiltä osin julkaistaan vasta vuoden loppupuolella.

Mika Mäkinen

Lehtori

Arvo Tiilikainen

Projekti-insinööri

Antti Alonen

TKI-asiantuntija

http://alvo.savonia.fi

5 thoughts on “Muovin lisäävä valmistus ja materiaaliominaisuudet: SLS vs MJF”

Comments are closed.

Testatkaa UV-kokeissa myös kappaleiden värjäys. Mielellään eri toimittajilta, jos mahdollista. Sen vaikutus UV-kestoon on todennäköisesti merkittävä

Valitettavasti testisarjat/variaatiot näiden testien osalta on jo lukittu, sillä kyseessä on osa laajempaa testisarjaa jonka uv-testaus on ollut jo tovin käynnissä ja valmistunee vuodenvaihteeseen mennessä. Tässä sarjassa värjättyjä kappaleita oli mukana vain yksi vaihtoehdoista, eli tuo musta MJF.

Mutta kappaleiden värjäytyminen UV-valosta johtuen tullaan huomioimaan.

Onkohan noista UV-testeistä vielä saatu tuloksia?

Hei,

Kyllä on, valitettavasti useammastakin syystä johtuen niiden julkaisu on venynyt ja venynyt. Tämän hetken tavoitteena on purkaa “julkaisujonoa” helmikuun lopussa/maaliskuun alussa. UV-testihin liittyen hankimme myös vuodenvaihteessa Xenon -kaapin (Atlas Suntest XXL+) jolla lähtee ensimmäinen testiajo käyntiin vielä tämän viikon aikana. Siinä testissä ovat Markforged Onyx hiilikuidullisena ja ilman, sekä 3DSystems Figure4:in materiaali. Toiseen testiajoon on suunniteltu HP MJF 580 koneella tehdyt värikappaleet.