Suorakerrostus (DED – Direct Energy Deposition) on metallien lisäävän valmistuksen menetelmä, joka hyödyntää eri vaihtoehtoja ja yhdistelmiä lämmöntuonti- ja materiaalinsyöttötekniikoista. Suorakerrostusmenetelmä mahdollistaa myös useamman eri materiaalin yhtäaikaisen syöttämisen valmistettavaan kappaleeseen. Materiaali syötetään lanka- tai jauhemuotoisena. Vaihtoehtoja lämmöntuonnille suorakerrostuksessa on käyttää lasersädettä, elektronisuihkua tai valokaarta. Tulostuspään liikuttamiseen käytetään joko robottikäsivartta tai mekanisoitua moniakselista liikejärjestelmää. Tekniikkaa tarjoavien laitevalmistajien käyttämiä termejä suorakerrostuksesta ovat ainakin seuraavat:

- DLF (Directed light fabrication)

- DMD (Direct Metal Deposition)

- EBAM (Electron beam additive manufacturing)

- EBF (Electron beam freeform fabrication)

- LaserCast

- Laser Direct Casting

- Laser Generation

- LBMD (Laser based metal deposition)

- LC (Laser consolidation)

- LENS (Laser engineered net shaping)

- LFF (Laser freeform fabrication)

- LHW (Laser hot-wire additive manufacturing)

- LMD (Laser metal deposition)

- RPD (Rapid Plasma Deposition)

- WAAM (Wire and arc additive manufacturing)

- 3D Laser Cladding

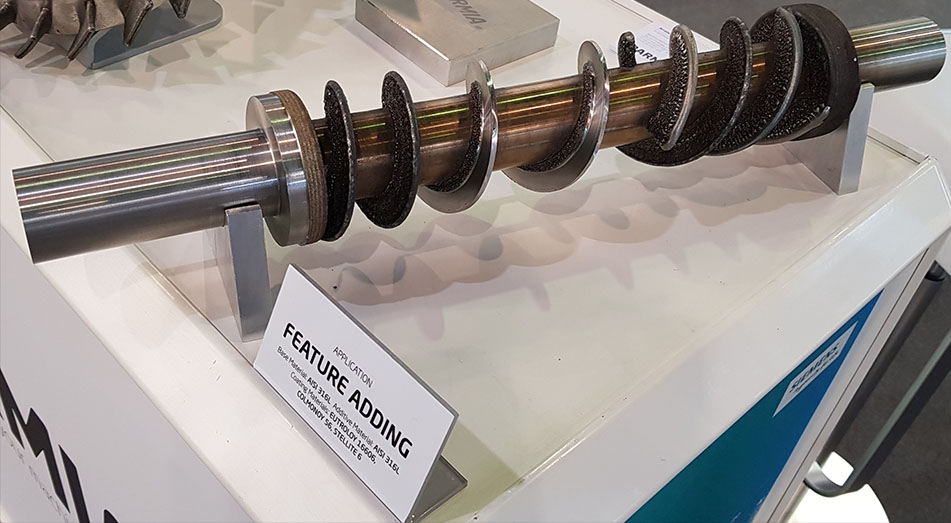

Suorakerrostuksen etuja ovat lähes rajoittamaton tulostusalueen koko ja mahdollisuus käyttää tulostusalustana perinteisillä menetelmillä valmistettuja aihioita, kuten vaikkapa putkea tai jopa valmista koneenosaa. Tekniikka soveltuu hyvin pinnoitus- ja muihin teollisuuden korjaus ja kunnostustöihin. Materiaalia säästyy, kun aihion päälle tulostetaan vain haluttu muoto. Tarvetta tämän tyyppisille sovelluksille löytyy ainakin prosessi- ja energiateollisuudesta.

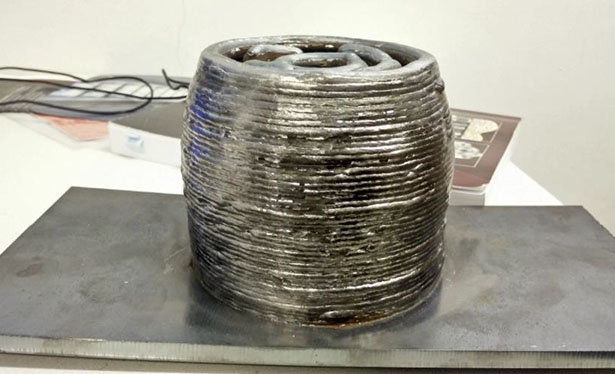

Lankasyöttöisen laser-suorakerrostuksen etuja verrattuna jauheeseen pohjautuviin järjestelmiin ovat puhtaampi toimintaympäristö, pienemmät raaka-aineen (langan) tuotantokustannukset, ympäristöystävällisempi raaka-ainevalmistus ja korkeampi tuottavuus. Lankasyöttöisellä suorakerrostuksella valmistetut kappaleet eivät ole yhtä tarkkoja kuin jauhesyöttöisillä menetelmillä valmistetut. Yleensäkin suorakerrostusmenetelmät häviävät mittatarkkuudessa jauhepetimenetelmille.

Osana Savonia-ammattikorkeakoulun LIVA-hanketta on aiemmin tutkittu lankasyöttöisen suorakerrostusmenetelmän soveltuvuutta metallikappaleiden valmistamiseen. Aihealueen tutkimusta on tehnyt Kai Perttola diplomityössään: ”Soveltuvuustutkimus metallikappaleiden lisäävästä valmistuksesta (lankasyöttöinen suorakerrostus)”, linkki työhön: http://urn.fi/URN:NBN:fi-fe201708298260. Perttolan tutkimus koostui kirjallisuuskatsauksesta ja käytännön osuudesta, jossa valmistettiin metallikappaleita Savonian CMT-hitsauslaitteistoa hyödyntävällä suorakerrostusmenetelmällä. Suorakerrostusmenetelmällä valmistettiin erilaisia koekappaleita ja standardin SFS 3475 mukaisia vetokoesauvoja. Sauvoja valmistettiin sekä kuormitussuuntaan että kohtisuoraan kuormitussuuntaan nähden. Vetokokeen tulokset osoittivat, että kuormitussuunnan mukaisesti valmistetuilla sauvoilla on suurempi kuormankantokyky kuin kuormitussuuntaa vastaan valmistetuilla sauvoilla.

Metallien suorakerrostukseen on olemassa laitteita sekä kokonaisten järjestelmien että erillisten tulostuspäiden muodossa. Kuten missä tahansa 3D-tulostimessa, myös suorakerrostuskoneissa on prosessinmukainen tulostuspää, tulostusalusta ja muut tarvittavat lisävarusteet, kuten suojakaasujärjestelmä ja langan/jauheensyöttölaitteisto.

Valmiit koneet mahdollistavat helpommin muun muassa erikoismetallien, kuten titaanin 3D-tulostamisen, sillä tällaiset materiaalit vaativat puhtaan suojakaasun ympäröivän tilan. Ilman sisältämät happi ja typpi sekoitettuna suojakaasuihin aiheuttavat virheitä suojakaasun käyttöä vaativissa tulosteissa. Nämä laitteet kuitenkin ovat suurikokoisia ja kohtuullisen kalliita, eivätkä niiden tulostusalueet ole järin suuria.

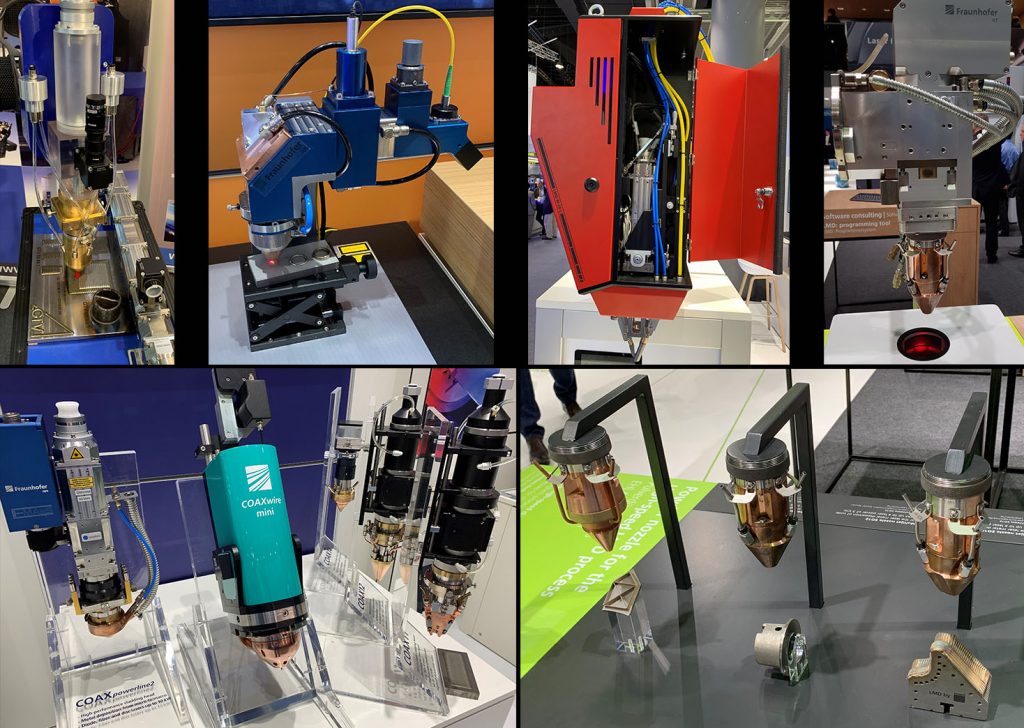

Suorakerrostuspäät ovat laitteita, jotka ovat suunniteltu käytettäväksi olemassa olevien käsivarsirobottien, tai moniakselisten käsittelylaitteiden jatkeena. Tulostuspäät ovat verrattain halpoja verrattuna valmiiseen suljettuun järjestelmään. Lankasyöttöisten päiden (johon kuuluu rungon lisäksi optiikka ja langansyöttö) hinnat alkavat noin 50 000-60 000 eurosta, kun taas suljetun järjestelmän hinta voi olla kymmenen kertaa suurempi. Niiden etuna on hinnan lisäksi suuri tulostusalueen koko, jota rajoittaa vain robotin tai käsittelylaitteen ulottuvuus. Suorakerrostuspäähän kuuluu laseroptiikka, lisäaineen syöttö ja mahdollisesti jäähdytys, tai monitorointilisälaitteita.

Tulostuspäitä, kuten suljettuja järjestelmiäkin on niin lanka- kuin jauhesyöttöisinä. Lankasyöttöinen valokaariprosessi tarkoittaa pelkkää kaarihitsausta aivan tavallisilla hitsauslaitteilla, jolloin mistään tulostuspäästäkään ei tarvitse puhua, sellaisen ollessa pelkkä hitsauspoltin. Laseriin tai elektronisuihkuun perustuva lankasyöttöinen suorakerrostus pohjautuu puolestaan lisäaineelliseen sädehitsaukseen. Jauhesyöttöinen tulostus taas on hyvin vastaavanlainen kuin jauhepetimenetelmät, ainoastaan jauhe syötetään työstöpäästä säteen tielle, kun taas jauhepetimenetelmässä jauhe levitetään tasaiseksi kerrokseksi tulostusalustalle ennen laserointia.

Tulostuspäät voivat olla myös modulaarisia: esimerkiksi Trumpfilla on suorakerrostuspää, jossa yhteen optiikkaan käy useita eri syöttöpäitä eri käyttötarkoituksiin. Periaate on vastaava kuin tasoleikkauskoneissa: ruuvataan työstöpäähän eri ainevahvuutta/materiaalia varten eri suuttimia. Jauhepohjaisilla työstöpäillä on mahdollista tulostaa tarkkoja piirteitä ohuilla seinämävahvuuksilla, tai myös paksumpia seinämävahvuuksia kuten langalla. Jauhepään käyttö on siinä mielessä monipuolisempi, mutta kuten aiemmin mainittu, se on lankaprosessiin verrattuna kalliimpi ja hankalampi käsitellä.

Myös muoveja ja muita materiaaleja voi 3D-tulostaa robotisoidusti. Tarvitaan vain robottikäsivarren jatkeeksi siihen soveltuva työstöpää, kuten granulaatti- tai filamenttiekstruuderi. Tai vaikkapa betonipursotin. Betonia varten kaupallisia sovelluksia on toistaiseksi hyvin pitkälti olematon määrä markkinoilla, mutta muovin pursotukseen soveltuvien robottiekstruudereiden kohdalla tilanne on sentään parempi. Hinnat alkavat muovilaitteilla noin viidestä tuhannesta eurosta ja alan toimijoita ovat mm. Herz ja Dyze Design.

Kuten olettaa sopii, ei tämäkään 3D-tulostuksen osa-alue ole ”valmis kappale nappia painamalla” –tyyppinen prosessi. Haasteena ei niinkään ole materiaalit vaan prosessin hallinta, jopa vielä enemmän kuin valmiiksi markkinoilla olevilla 3D-tulostimilla. Ns. “laatikkomalliset” 3D-tulostimet ovat käytännössä valmiita ratkaisuja, joihin on saatavilla valmiita parametriasetuksia tiettyä materiaalia varten ja suunnittelua varten on jopa päteviä ohjelmistojakin. Automaatiota niistäkin laitteista puuttuu vielä paljon, mutta laitteet on kuitenkin suunniteltu vain yhtä käyttötarkoitusta varten.

Robotisoituihin prosesseihin vaaditaan yleensä soveltuva ohjelmisto robotin offline-ohjelmointia varten. Hitsausta varten on olemassa sovelluksia, joista useat pohjautuvat 3D-simulointiohjelmistojen alustalle. Näistä ohjelmistoista on kehitetty myös johdannaisia, jotka tukevat myös 3D-tulostamista. Valmiita parametrikirjastoja ei silti tahdo vielä löytyä, joten viimeistellyin ohjelmistokaan ei hyvän raudan lisäksi tee vielä autuaaksi. Suorakerrostusparametreissa täytyy huomioida samoja asioita, kuin muissakin 3D-tulostusprosesseissa, sekä samalla myös hitsaukseen liittyvät vaatimukset. Savonialla vastikään käynnistyneessä 3D-tulostusympäristön investointi- & kehityshankkeessa on tavoitteena tutkia tätä(kin) prosessia ja jakaa saatuja tutkimustuloksia eteenpäin.

Simo Mäkinen

TKI-asiantuntija (suorakerrostusmenetelmät, LIVA-hanke)

Joni Andersin

Projekti-insinööri (robotiikka, LIVA-hanke)

One thought on “Suorakerrostus ja 3D-tulostus roboteilla”

Comments are closed.