3D-tulostusta käytetään nykyisin terveysalalla runsaasti hyvin erityyppisissä käyttökohteissa, mutta ehkä laajimmalle se on levinnyt hammashuollon puolella. Yksi laaja käyttöalue on erilaisten anatomisten mallien valmistaminen niin operaatioiden suunnitteluun, valmisteluun kuin koulutuskäyttöönkin.

Tässä blogikirjoituksessa kuvataan lyhyesti kesän 2021 aikana tehtyä viimeisen vuoden insinööriopiskelijan harjoitteluprojektia, jossa hyödynnettiin 3D-tulostusta hammasmallien valmistusprosessissa. Tarpeena oli valmistaa 40 kappaletta hammasmalleja Savonia-ammattikorkeakoulun suuhygienistiopiskelijoiden käyttöön. Suuhygienistien opetuksessa käytetään tällä hetkellä mm. Nissin Dental Productsin valmistamia i2D-400C hammasmalleja. Yksi sellainen, ajan saatossa jo hieman kärsinyt kappale kadonneella hampaalla saatiin esimerkiksi. Se toimi valmistettavien hammasmallien tavoitteena – valmistettavien mallien olisi ainakin suurin piirtein oltava yhtä hyviä kyseisen kaupallisesti myytävän mallin kanssa.

3D-tulostus ei ole aina edullisin tapa valmistaa kappaleita, vaan perinteisillä valmistusmenetelmillä on jatkossakin omat etunsa joita kannattaa hyödyntää silloin, kun niiden käyttäminen on luontevaa. Tässä projektissa hyödynnettiin 3D-tulostuksen lisäksi silikonivalua. Luonnollisesti projektin aikana hyödynnettiin 3D-mallien valmistuksessa tarvittavia tekniikoita ja apuvälineitä, mm. 3D-skannausta ja 3D-mallinnusohjelmia.

Hammasmallit muodostuvat kolmesta komponentista:

- kotelosta, jotka valmistettiin Ultimaker –tulostimilla PLA:sta

- ikenistä, jotka valmistettiin silikonivaluina (muotit tulostettiin PLA:sta)

- hampaista, jotka valmistettiin Stratasys J735 multimateriaalitulosteina

Hammasmallien valmistus voidaan jakaa seuraaviin työvaiheisiin:

- 3D-Skannaus (hammasmallien lähtötiedot)

- 3D-mallinnus (skannatun datan jälkikäsittely)

- 3D-tulostus

- 3D-tulosteiden jälkikäsittely

- Silikonivalu

- Kokoaminen

3D-skannaus

Hammasmallien tulostusta varten tarvitaan oikeita hampaita ja ikeniä muistuttava hampaiden ja ienten 3D-malli. Helpoin tapa tämän valmistukseen on 3D-skannauksen hyödyntäminen. Skannaus oli toteutettu jo aiemmin, joten projektin käytössä oli skannattua dataa jo jonkin verran käsiteltynä. Skannaus oli toteutettu sekä Savonian CREAFORM HandyScan700-3D-skannauslaitteella ja lisäksi osa skannatuista malleista oli skannattu Hammaslaboratorio Mallihammas Oy:n 3Dshape –skannauslaitteella. 3Dshapen skanneri on tarkoitettu suun skannaukseen ja siinä on tähän tarkoitukseen parempi tarkkuus, mahdollisten tarkan pinnanmuodon myös hampaiden kruunuosille ja ikenille.

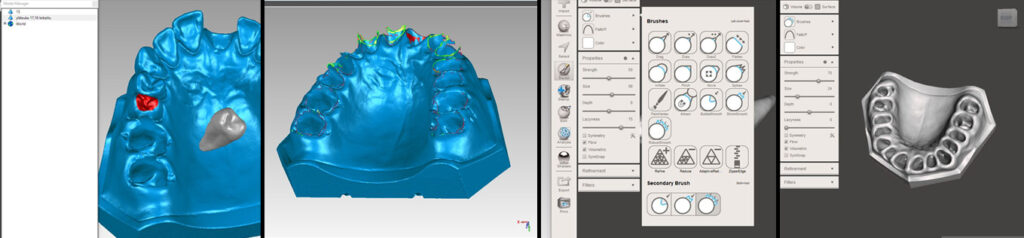

3D-skannatun datan jälkimuokkaus ja 3D-mallien valmistus

Skannauksen jälkeen skannausdata on harvoin suoraan käyttökelpoisessa muodossa vaan vaatii lähes aina käsittelyä pintakäsittelyohjelman tai -ohjelmien avulla. Tässä tapauksessa lähtötietona käytettiin useampia 3D-skannattuja malleja, joista yhdisteltiin yksi kokonaisuus parhaan 3D-mallin aikaansaamiseksi. Tarpeena oli kolmiosainen malli (pohja, ienosa, hampaat) jossa hampaiden pintamuodot olisivat mahdollisimman tarkat. 3Dshape –skannauksen tuloksena saatiin tarkkaa skannausdataa hampaiden pinnoista ja kruunuosista, joten sillä täydennettiin olemassa olevaa muuta skannausdataa. Skannatessa hampaat olivat kiinni ikenissä, joten ienosan irrottamiseksi siitä piti poistaa hampaat siten, että osaan jää juuri oikean kokoiset hampaat hampaiden juurille. Skannausdatan käsittelyssä käytettyjä ohjelmia olivat mm. Geomagic Studio 12 sekä Meshmixer. Käytetyn Geomagicin versio on jo aika vanha mutta varttuneesta iästään huolimatta sillä onnistuu tietyt työvaiheet hyvin. Geomagicissa mm. leikeltiin ienosaan sopivan kokoiset paikat hampaiden juurille hampaiden 3D-mallien ja boolean –operaation avulla. Ienmallin viimeistely (mm. terävien reunojen siistiminen) tehtiin Meshmixerillä.

Hammasmalleista valmistettiin 3D-tulostamalla hampaat, ienmuotit sekä kotelot.

3D-tulostus ja jälkikäsittely

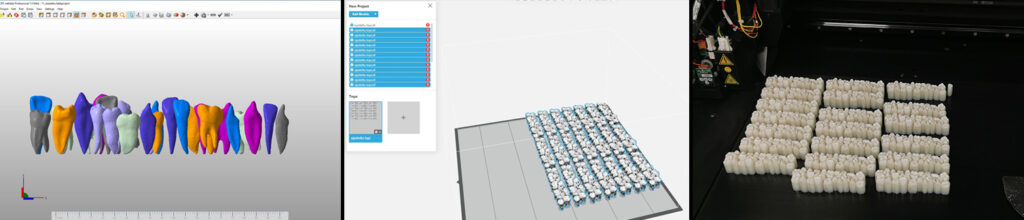

Hampaiden tulostus toteutettiin kahdessa tulostuserässä Stratasys J735-multimateriaalitulostimella. Hampaiden määrä Tulostusväriksi määritettiin luonnonvalkea (Hex-värikoodi F8F7ED), sekä glossy-asetus, jonka avulla hampaiden yläpinta jätetään vapaaksi tukimateriaalista.

Stratasys J735 –tulostimessa tulostus määritetään GrabCad –ohjelmalla, joka toimii peruskäytössä nopeasti ja helposti. Siinä on kuitenkin kaikkien tulostusohjelmien tapaan tiettyjä valmistajan asettamia rajoituksia jotka tulevat esiin silloin, kun tulostusprosessia halutaan määritellä mieleiseksi. Tyypillisiä tällaisia rajoituksia ovat mm. kappaleiden väliset etäisyydet jotka ohjelmat voivat laskea kappaleen “bounding box”in, eli geometrioiden ympärille piirrettävän virtuaalisen laatikon reunojen mukaan. Koska hampaat juurineen eivät ole suorakaiteen muotoisia vaan geometrisesti vapaita muotoja, aiheuttaa bounding box yksittäisten hampaiden sijoituksen laajalle alueelle. Jotta hampaat voitiin pakata tiiviisti tulostusta varten ja minimoida hampaiden välille jäävät raot, tehtiin yksittäisistä hampaista yhdistetty tiedosto (28 hammasta yhdessä tiedostossa) NetFabb –ohjelman avulla. Tällä tavoin yhden hammasmallin hampaiden viemä tila saadaan minimoitua tulostusalustalla, lukitaan hampaiden haluttu tulostusorientaatio sekä vähennetään tukimateriaalin tarvetta.

Materiaalin ruiskutukseen perustuvissa tulostimissa tukimateriaali tarvitaan aina kaikille tulosteen alapuolisille pinnoille. Tukimateriaali on tärkkelyspohjaista, jonkin verran veteen liukenevaa materiaalia joka täytyy poistaa kappaleesta fyysisesti painepesulla ja/tai harjaamalla. Koska hampaita oli runsas määrä, olisi niiden puhdistus käsityönä yksi kerrallaan todella työlästä. Pesussa käytettiin Savonian QuillVoque painepesuasemaa, jossa pienten kappaleiden painepesussa täytyy käyttää pesulaatikkoa, jotta hampaat eivät sinkoile ympäri pesukaappia. Painepesun jälkeen osaan hampaisiin jää helposti ohut kalvo tukimateriaalia, ellei niitä käsittele huolellisesti yksi kerrallaan. Tästä päästiin eroon käyttämällä ne vielä painepesun jälkeen astianpesukoneessa. Painepesussa on huonona puolena se, että siinä hajoaa helposti pieniä ja ohuita rakenteita. Tämän projektin osalta kymmenkunta pienempää hammasta katkesi juuresta ja täytyi tulostaa uudestaan.

Silikonivalu

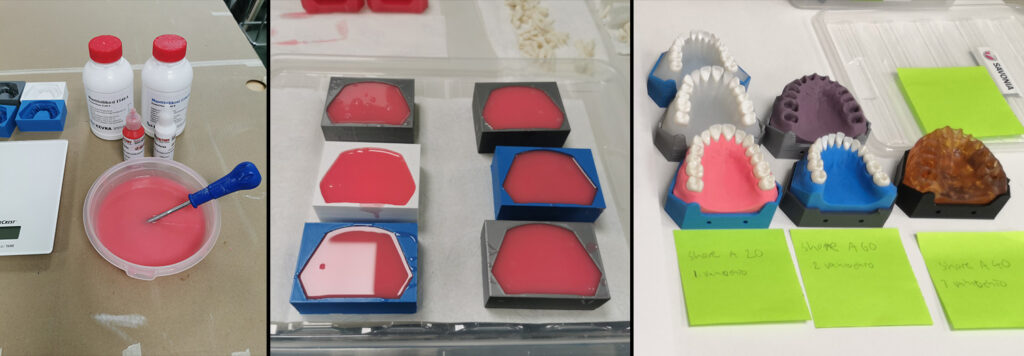

Ikenien valmistus tapahtui 3D-tulostetun muotin ja silikonivalun avulla. Ienmuotin tulostus tehtiin käyttäen pursotustekniikkaan perustuvilla Ultimaker S3-tulostimilla, materiaalina PLA ja kerroskorkeutena 0.06 mm. 40 hammasmallin erän valmistukseen tulostettiin 5 kpl muottipareja (ylä-ja alaikenet).

Valmistuskustannuksiltaan edullisimmaksi valmistustavaksi todettiin silikonivalu, materiaalina värjättävä silikoni. Koska ikenen pitää olla joustava, kokeiltiin muutamaa eri silikonilaatua (shore A20, shore A40 ja shore A60) joista valmistusmateriaaliksi valittiin 1540 (shore A40)-silikoni. Ikenien väri tuli olla vaaleanpunainen ja muodon tuli olla hampaiden oikeaa asentoa tukeva, sekä alkuperäisen hammasmallin muotoinen. 1520 silikoni oli värinsä puolesta opetuskäyttöön soveltuva, mutta hieman jäykempi 1540 silikoni valikoitui lopulta sopivammaksi vaihtoehdoksi.

Silikonivalu

Ikenien valamiseen tarvittiin astia, vaaka, silikoni komponentit, väriaineet, sekoitusväline, sekä ienmuotit. Kun silikonikomponentit, sekä väriaineet oli sekoitettu, käytettiin seos tyhjiökammiossa ilmakuplien poistamiseksi.

Ilman poiston jälkeen seos kaadettiin silikonimuotteihin ja kuivumisaika valitulla 1540 –silikonilla oli noin 8 tuntia. Päivässä valmistui siis 5 kpl ienpareja ja tavoitteena olleen 40 kpl erän valmistamiseen meni noin 2 viikkoa.

Viimeisenä vuorossa oli koteloiden valmistus, joka tapahtui ienmuottien tapaan PLA:sta Ultimaker S3 –tulostimilla. Kotelot ovat muodoltaan yksinkertaisia mutta niissä olevan savonian logotekstin johdosta kerroskorkeutena käytettiin 0.15 mm.

Kokoonpano

Koteloiden tulostuksen jälkeen vuorossa oli kokoonpano, eli hampaiden panostaminen ikeniin ja ikenien laittaminen koteloihin. Lopputuloksena oli 40 kpl hammasmalleja, joiden valmistuskustannukseksi tuli vain murto-osa siitä, mitä tämäntapaisen hammasmallin hankkimiseen normaalisti menisi. Jatkossa varaosien valmistus on yksinkertaista, nopeaa ja edullista, joten komponentin hajoaminen tai katoaminen käytössä ei ole ongelma. Valmistuskustannusta arvioidessa on toki otettava huomioon, että kyseessä oli viimeisen vuoden insinööriopiskelijan kesäharjoittelu. Käytössä oli lisäksi yksi suomen monipuolisimmista 3D-tulostusympäristöistä modernilla laitekannalla.

Topi Laitinen,

Harjoittelija, Bachelor Degree Programme in Mechanical Engineering

Savonia-ammattikorkeakoulu

Antti Alonen

Tki-asiantuntija

Savonia-ammattikorkeakoulu

Recent Comments