Pienet pöytäkokoiset 3D-tulostimet ovat nykyisin tuttu näky niin teollisuudessa kuin kuluttajienkin keskuudessa ja lisäävän valmistuksen yleistymisen myötä kiinnostus on herännyt myös suuremman kokoluokan tulosteisiin. Muutama vuosi sitten kerroimme blogikirjoituksessa, että myös suurempien 3D-tulostinlaitteiden kysyntä ja tarjonta on kasvanut. Koronavuoden myötä kehityksessä tapahtui pientä hidastusta, muiden teollisuudenalojen tapaan, mutta kehityssuunta ei kuitenkaan ole muuttunut. Aiempi kirjoitus löytyy osoitteesta: https://blogi.savonia.fi/3dtulostus/2019/12/13/formnext-2019-suuret-muovitulostimet/

Mikä sitten on tällä hetkellä maailman suurin 3D-tuloste? Suurimman 3D-tulostetun kappaleen määritys on hankalaa, sillä monet 3D-tulostetut rakenteet ja kappaleet muodostuvat useista erillisistä 3D-tulostetuista osista. Esimerkiksi rakennusteollisuuden puolella 3D-tulostetut sillat ja talot muodostuvat moduuleista, jotka valmistetaan yksi kerrallaan tehtaalla ja liitetään lopuksi toisiinsa. Guinnesin ennätysten kirjassa tilavuudeltaan suurimmaksi tulosteeksi on katsottu vuonna 2019 3D-tulostettu rakennus <lähde1><lähde2>.

Tämän hetken suurin tuloste muovi- ja muovikomposiittien puolella lienee vuonna 2019 valmistettu, 7.72 metriä pitkä vene <lähde>. Metallien tulostuksessa suurimpia yhtenäisiä kappaleita ovat olleet 3D-tulostetut laivojen potkurit (esim. https://www.youtube.com/watch?v=9S6t4FNkANY), joskin jo vuonna 2016 Cranfieldin yliopistossa tulostettiin 6 metriä pitkä alumiinivarsi lankasyöttöisellä suorakerrostuksella <lähde>.

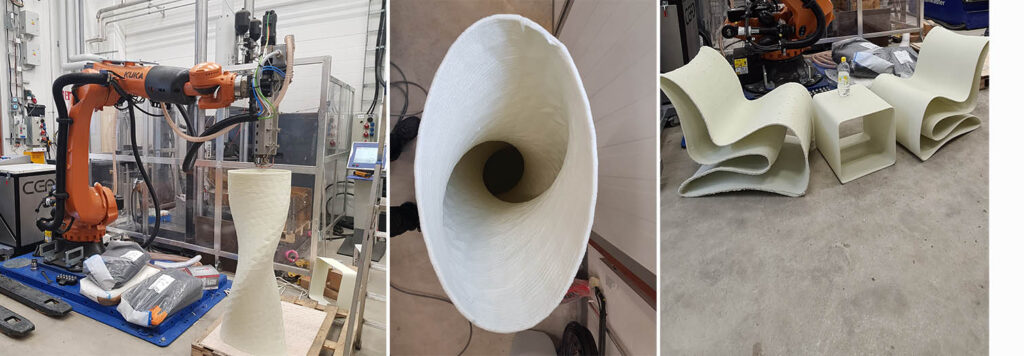

Edellä mainittuja suuren kokoluokan tulosteita yhdistää se, että niiden valmistuksessa on hyödynnetty robotiikkaa. Robottien hyödyntäminen teollisuudessa on ollut arkipäivää jo vuosikymmeniä, joten ei ole yllätys, että yleisin ja yksinkertaisin vaihtoehto robotiikan hyödyntämiselle 3D-tulostuksessa on tulostuspään käyttäminen käsivarsirobotissa. Vaihtoehtoja erilaisille ratkaisuille on runsaasti ja ne asettavat tulostusmateriaalista riippuen erilaisia vaatimuksia robotille ja tulostusympäristölle.

Savonialle hankittiin 3D-tulostuksen investointi- ja kehityshankkeen yhteydessä robottitulostuslaitteita muoville, metallille ja betonille. Tässä blogikirjoituksessa kerrotaan muovin/muovikomposiittien tulostusratkaisu joka käyttöönotettiin vuoden 2021 aikana.

CEAD on suhteellisen tunnettu hollantilainen laitevalmistaja joka valmistaa erillisiä tulostuspäitä tuotenimellä cead robotextruder (https://robotextruder.com/). Investointihankkeen kilpailutuksessa CEADin tuote päätyi valituksi paitsi ominaisuuksiensa vuoksi, myös vähäisen kilpailun vuoksi. Monet suuren kokoluokan tulostuspään valmistajat tarjoavat vain kokonaisia soluja joiden hinta on vähintään satoja tuhansia euroja. Kilpailutus tapahtui vuoden 2019 lopussa, jolloin tarjolla ei ollut montaakaan soveltuvaa vaihtoehtoa. Teknisiksi vaatimuksiksi määritettiin mm. seuraavat ominaisuudet:

- käsivarsirobotilla käytettävä tulostuspää joka käyttää raaka-aineena granulaattia

- tulostusnopeus (maksiminopeus vähintään 8 kg/h)

- eri kokoisten (2-12 mm) suuttimien käyttömahdollisuus

- tulostuspään painorajoitus (alle 50 kg)

- materiaalin kuivausyksikkö tulee olla kytkettävissä syöttöjärjestelmään.

Hankinnassa ei määritetty mukaan robottia, sillä tarkoituksena oli hyödyntää olemassaolevaa robottisolua. Robotin osalta päädyttiin loppujen lopuksi KUKAn robottisoluun (KUKA KR-120 2700) sillä tilankäytön minimoimiseksi päädyttiin käyttämään samaa robottia betonin 3D-tulostusratkaisun kanssa. Betonin tulostusratkaisussa suosituksena oli KUKAn robotti, kun taas CEADin tulostuspään osalta robotilla ei ollut suurempaa merkitystä kunhan robotistä löytyy sopivat analogia/digitaalisignaalit tulostuspään ohjaukseen.

CEADin toimituksessa oli mukana tulostuspää, materiaalin syöttöyksikkö sekä erillinen kuivausyksikkö, joka on kytkettävissä materiaalin syöttöyksikköön. Materiaalin kuivaus on tärkeä ominaisuus, sillä granulaattina oleva materiaali imee helposti kosteutta ilmasta. Tämä on havaittavissa varsinkin puukuitukomposiiteilla. Solun käyttöönotto viivästyi melkein vuodella koronakriisistä johtuen. Käyttöönotto tapahtui vuoden 2020 lopussa mutta varsinaisesti tulostamaan päästiin vuoden 2021 alkupuolella.

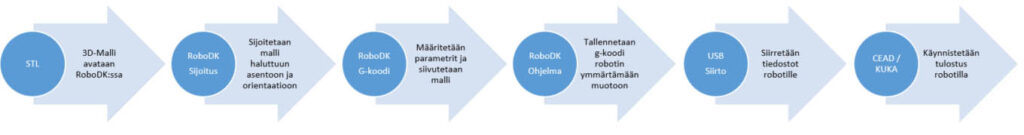

Robottitulostuksen toimintaprosessi

Robottitulostus eroaa perustason 3D-tulostuksesta lähinnä robotin ja ympäristön hallintaan liittyvien asioiden osalta. Prosessissa on paljon samoja haasteita kuin kappaleiden tulostuksessa muillakin menetelmillä, mutta kappaleen kokoluokan kasvaessa myös haasteet muuttuvat hankalammiksi. Mekaaniselta toiminnaltaan tulostuspää on yksinkertainen – granulaattimuotoinen materiaali syötetään lämmitettävään ruuviin, joka sulattaa ja työntää sulan massan tulostuspäästä ulos.

Tulostusprosessissa käytettävä materiaalimäärä on pöytätulostimiin verrattuna suurempi, joten tulostettavan kappaleen lämpötilanhallinta on haastavampaa. Vaikka ceadin tulostuspäällä pystyy valmistajan mukaan tulostamaan jopa 12 kg tunnissa, perusmateriaaleilla lämpötilanhallintaan johtuvista syistä käytännön tulostusnopeus rajoittuu muutamaan kiloon tunnissa. Suuremmasta materiaalinsyötöstä kun ei ole hyötyä, mikäli tulostettu rakenne ei pysy kasassa ja/tai sen laatu on käyttötarkoitukseen sopimatonta.

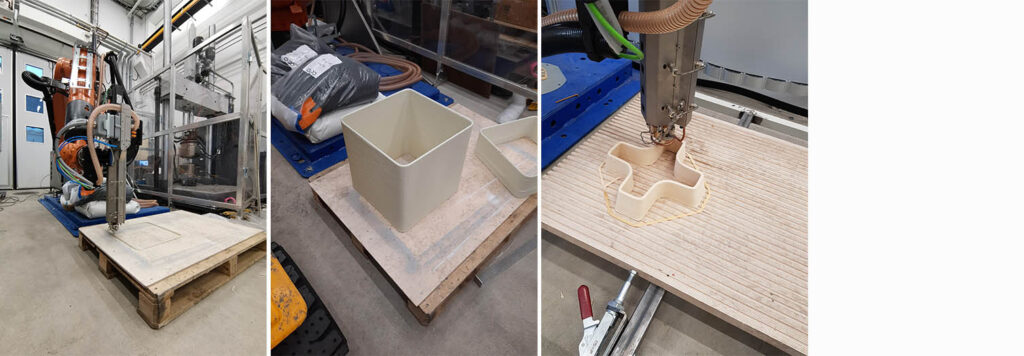

Hankintaa tehdessä laitevalmistajalla ei ollut vielä tarjolla erillistä tulostusalustaa. Tämä aiheuttaa joillakin materiaaleilla ja joissakin työympäristöissä (esim. halli) haasteita, kun tulostusmateriaali jäähtyessään ei pysy alustassa kiinni. Alkuvaiheessa ensimmäisen kerroksen palko niitattiin lavan päällä olevaan vanerilevyihin kiinni, mutta testien yhteydessä päädyttiin rakentamaan erillinen tulostusalusta jonka rakenne mahdollistaa hieman paremman tarttumisen. Tulostusalustassa olisi hyvä olla lämmitys/jäähdytysominaisuuksia joten jatkosuunnitelmissa on rakentaa tulostusalustasta parempi versio tai mahdollisesti hankkia sellainen valmiina.

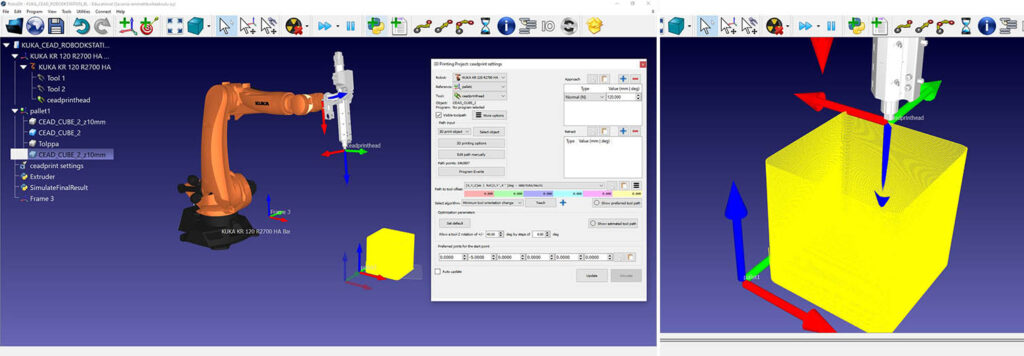

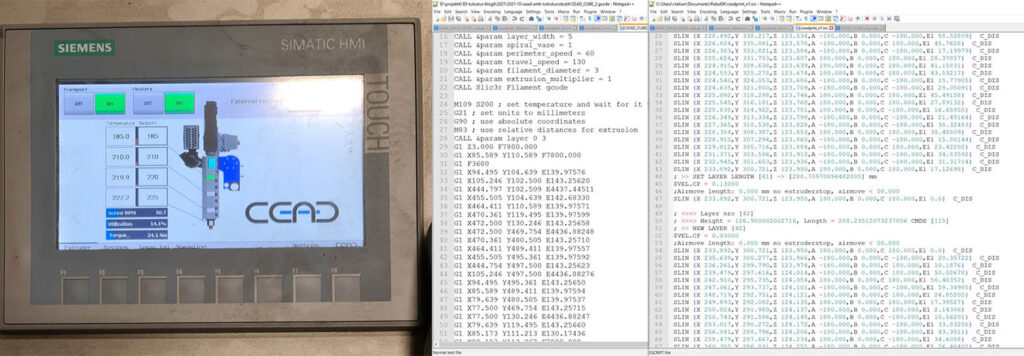

Käytännössä prosessi toimii siten, että haluttu 3D-tulostettava geometria avataan RoboDK –ohjelmassa, jota Savonialla käytetään tulostusratojen luomiseen. RoboDK (https://robodk.com/) on yleistason robottisimulointiohjelma joka mahdollistaa robottien etäohjelmoinnin moniin eri käyttötarkoituksiin ja ohjelmaan löytyy myös 3D-tulostukseen tarkoitetut moduulit.

Kappale sijoitetaan virtuaalisolussa haluttuun asentoon ja orientaatioon, tosin suosituksena on, että 3D-malli olisi jo valmiiksi tallennettu oikeaan tulostusorientaatioon jolloin asetuksia joutuu säätämään robodk:n puolella vähemmän.

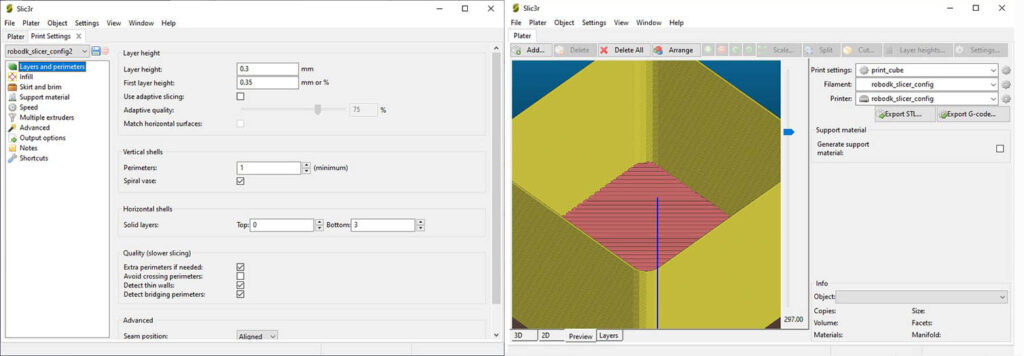

Siivutukseen ohjelma käyttää perustulostimistakin tuttua avoimen lähdekoodin Slic3r –ohjelmaa, jossa määritetään siivutukseen liittyvät tulostusparametrit. RoboDK kääntää Slic3rin tuottaman G-koodin robodk:n instructions –riveiksi, jotka puolestaan tallennetaan postprosessorin kautta robotin ymmärtämään muotoon. Tallennetut tiedostot voidaan siirtää joko verkon läpi tai usbitikulla robotille.

Mikä on Slicer?

Slicer, eli siivuttaja, on ohjelma joka nimensä mukaisesti siivuttaa 3D-tulostettavan kappaleen 3D-mallin kerrosmuotoon. Kerrosten määrä ja muut niihin liittyvät asetukset voidaan määritellä Slicerin asetuksissa. Monet kaupalliset 3D-tulostusohjelmat käytävät pohjalla avoimeen lähdekoodiin perustuvia siivuttajia kuten Slic3r.

Mikä on G-koodi?

G-koodi on tulostettavan kappaleen liikerata ja komentokäskyt konekielisessä muodossa. Lineaariratoihin perustuvat 3D-tulostimet (esimerkiksi kuluttajille myytävät pöytätulostimet) lukevat slicerin tuottamaa G-koodia suoraan mutta käsivarsiroboteilla liikeradan määrittäminen on monimutkaisempaa. Robotti tarvitsee G-koodin paikkatiedon lisäksi liikekäskyihin tiedon työkalun asennosta (orientaatiosta) sekä nivelten asennosta (konfiguraatio). G-koodin kääntäminen robotin ymmärtämään muotoon tapahtuu postprosessorin avulla.

Mikä on Postprosessori?

Postprosessori (PostScript) on ohjelma, robodk:n tapauksessa python-scripti, joka lukee slicerin tekemän ohjelman ja kääntää sen KUKA-robotin ymmärtämään muotoon. Samalla siinä voidana käsitellä koodi paremmin luettavaksi siltä varalta että tulostusajossa tulee haasteita/ongelmakohtia, joita pitää jälkikäteen selvitellä. Yleisesti ottaen hyödyllisiä tietoja ovat mm. tieto siitä millä kerroksella (layer) liikutaan, kerroksen pituus, liikenopeuden tai materiaalisyötön muuttaminen, jne. Mikäli tulostuksessa havaitaan häiriöitä, voidaan näiden tietojen perusteella päästä käsiksi ongelmien juurisyihin nopeammin.

Perinteisiin pursotustulostimiin verrattuna robottitulostuksessa on enemmän liikkuvia osia ja sitä kautta enemmän haasteita. Valmistajan tarjoamat perusmateriaalit, esimerkiksi PP30%GF (polypropeeni, 30% lasikuitua) toimivat melko hyvin ja materiaalivalikoima kasvaa jatkuvasti. Erilaiset kuituvahvisteiset materiaalit ovat robottitulostuksessa yleisiä, sillä kuitujen avulla materiaaliominaisuuksia on saatu parannettua.

Savonian hankkimassa järjestelmässä tulostusprosessin parametrien säätäminen kohdalleen on vielä työlästä. Valmistajalla ei vielä hankinnan alkuvaiheessa ollut tarjolla valmista “avaimet käteen” tyyppistä ratkaisua josta syystä Savonialla päädyttiin robodk-ohjelmiston käyttöön. Robodk on monipuolinen ohjelma jonka virittäminen tuotantokuntoon vaatii runsaasti säätämistä, sillä valmista tulostukseen soveltuvaa postprosessoria ei ollut saatavilla eikä esimerkiksi tulostuspään lämpötilansäätöjä saa linkitettyä ohjelmakoodiin.

Lisäksi ceadin tulostuspäästä puuttuu muutaman olennaisen tärkeä asia: jäähdytys ja tiivistys. Tulostettavan kappaleen jäähdytys mahdollistaa tulostusprosessin paremman hallinnan ja tulostusnopeuden nostamisen. Jäähdytyksen osalta Savonialla on kokeiltu erilaisia ratkaisuja paineilmajäähdytyksestä puhaltimiin, mutta paras ratkaisu on vielä löytymättä. Paras ratkaisu voisi olla näiden yhdistelmä – paineilmajäähdytys suoraan tulostuspään jälkeen ja puhallusjäähdytys suurempien kappaleiden jäähdyttämiseen isommalta alueellta.

Tiivistyksellä puolestaan tarkoitetaan tulostetun materiaalin tiivistämistä alempiin kerroksiin. Tiivistyksen tarpeeseen on kaksi syytä: materiaalimäärä ja takaisinvedon puuttuminen. Suurempaa materiaalimäärää pursottaessa materiaali ei välttämättä tartu automaattisesti alempaan kerrokseen hyvin vaan pursuaa ja pullistuu tulostuspään ympärillä. Seuraavaa kerrosta tulostaessa tulostuspään suutin kulkee hieman alemman kerroksen tulostusmateriaalin sisällä. Takaisinvetoa tarvittaisiin silloin, kun tulostuspää siirtyy eri kohtaan siten, että siirtymän aikana materiaalia ei pitäisi pursottaa. Koska ruuvisyöttöisessä järjestelmässä ei ole takaisinvetoa, pääsee tulostussuuttimesta valumaan materiaalia myös silloin, kun tulostus on katkaistu. Valuva materiaali pursuaa suuttimen ympärille aiheuttaen tulostusjäämiä, jotka pahimmassa tapauksessa kertyvät ja sotkevat tulostettavan rakenteen.

Testijakson aikana tulostettiin osia lasikuituvahvisteisesta polypropeenista (PP30%GF) joka on valmistajan mukaan materiaaliominaisuuksiltaan hyvin tulostukseen soveltuva. Tulostettujen kappaleiden koko rajoitettiin käytännön syistä siten että ne mahtuvat kuormalavalle. Testijakson kokemusten perusteella ceadin robotextrudin ominaisuuksia voisi lyhyesti tiivistää seuraavasti.

Hyvää

- Mahdollistaa suurtenkin kappaleiden valmistamisen

- Tulostusnopeus

- Mahdollisuus komposiittimateriaalien tulostukseen

- Robotti ja tulostusyksikkö liikuteltavissa.

Huonoa

- Jokainen tulostuscase vaatii prosessin säätämistä ja prosessin ohjelmointi/hallinta on vielä hieman puutteellinen

- Tulostuspäästä puuttuu materiaalin tiivistäjä

- Tulostuspäästä puuttuu tulostusmateriaalin jäähdytys

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

One thought on “3D-tulostusta robotilla”

Comments are closed.