Savonialle hankittiin Markforged Metal X 3D-tulostin osana meneillään olevaa 3D-tulostusympäristön investointi- ja kehityshanketta. Investointihankkeesta on aiemmin kirjoitettu tässä blogikirjoituksessa: https://blogi.savonia.fi/3dtulostus/2018/09/19/savilahden-uudelle-kampukselle-tulee-monipuolinen-3d-tulostusymparisto/. Tässä blogikirjoituksessa kerrotaan laitteiston asennuksesta ja käyttöönotosta Savonialla alkuvuodesta 2020.

Markforgedilla on suomessa kaksi jälleenmyyjää, Vossi Group Oy ja PLM Group Oy. Kilpailutuksen jälkeen toimittajaksi valikoitui PLM. Toimitus tapahtui jo vuoden 2019 kesällä, mutta Savonian muutosta johtuen laitteiston asennus ja käyttöönotto onnistuivat vasta tammikuussa 2020 Savonian uudella kampuksella. Sintrausuunin vaatimat kaasut tilattiin AGAlta laitetoimittajan suosituksen mukaisesti.

Markforged Metal X 3D-tulostuslaitteisto muodostuu kolmen laitteen kokonaisuudesta: 3D-tulostimesta, pesurista ja uunista. Pursotus+sintrausmenetelmään perustuvien laitteiston toiminnasta ja markkinoille saapumisesta kirjoitettiin vuosi sitten blogikirjoituksessa: https://blogi.savonia.fi/3dtulostus/2019/02/27/metallin-pursotus/

Hankinnan aikana ainoa Markforgedin tarjolla oleva sintrausuuni oli Sinter-1, jossa uunin tilavuus on hyvin rajattu. Alkuvuodesta markkinoille tuli myös Sinter-2, joka on tilavuudeltaan tuplat suurempi. Yksittäisesti hankittuna hintaa pelkällä Sinter-2 uunilla on noin 100 000 €, mutta sen saisi huomattavasti edullisemmin konepaketin tilauksen yhteydessä. Hintaeroa konepaketeilla joissa on valittuna uuniksi sinter-1 tai sinter-2 on ilmeisesti vain noin 35000 €. Taas hyvä esimerkki siitä miten ensimmäisten laitteistoversioiden hankkijat kärsivät innokkuudestaan. Toisaalta jos jatkuvasti venyttää hankkimista, ei “oikeaa aikaa” välttämättä tule koskaan, sillä tekniikka kehittyy kovaa vauhtia.

Asennus

Laitteiston asennus oli yllättävänkin suoraviivaista ja pääosin sen suoritti laitetoimittajan asentaja. Mukana oli tässä asennuksessa Markforgedin edustaja siitä syystä, että kyseessä oli samalla kertaa laitetoimittajan asentajan koulutukseen liittyvä asennussuoritus. Hankittu laite on ensimmäinen PLM:n suomeen myymä laite ja asentaja tuli PLM Groupin Tanskan yksiköstä.

Savonian vastuulle jäi huolehtia asennuksessa siitä, että toimintaympäristössä olivat riittävät rajapinnat (sähkö, ilmanpoisto, kaasukytkennät) saatavilla laitteisiin. Näihin sitten liittyikin ne pienet yllätykset, joita asennuksessa tuli ilmi. Hankinnan ja asennuksen välillä laitteistojen asennusohjeisiin ja dokumentteihin oli tullut muutoksia. Esimerkiksi pesupisteen poistoilmakytkennän osalta uutena vaatimuksena oli se, että poistoputki ei saa olla muovia. Lisäksi uunin poistoilman kytkennän osalta vanhat ohjeet olivat hieman epämääräiset, joten osa valmisteluista saatiin tehtyä loppuun vasta asennuksen alkuvaiheessa. Kuten kuvasta kaksi selviää, koneen poistoilmakytkentä on toteutettu ohuella putkella, joka työnnetään auki olevan ilmastointiputken pään sisään. Poistoilmakytkennässä sekoitetaan huoneilmasta imettävä ilma sekä koneesta tuleva poistoilma– tällä ilmeisesti saadaan laskettua uunin poistoilman lämpötila normaaliin ilmanvaihtoon sopivaksi.

Sintrausuunin ensimmäinen käyttökerta on esipolttoajo, jonka jälkeen sen siirto ei ole enää sallittua (= takuu menee, jos uunia siirtää), sillä uunin sisällä oleva keraamikomponentti muuttuu ilmeisesti hauraaksi. Kun uuni on päällä ja kaasukytkennät auki, päästää uuni jatkuvasti hyvin pienen määrän argon-kaasua läpi. Tämä on kuulemma tarkoituksellista, mutta jos uuni ei ole viikoittain käytössä, voi kaasun sulkea paneelista.

Pesurin osalta tilanne on itseasiassa vähän samanlainen. Pesurissa käytetään Opteon rasvanpoistoainetta, joka haihtuu huoneilmassa nopeasti pois. Tämän estämistä varten pesurissa on kondensaatiojäähdytys, jolla periaatteessa estetään nesteen haihtuminen pesusäiliöstä. Jäähdytyksestä huolimatta muutaman viikon aikana nestettä haihtuu pesurista runsaasti, joten käyttäjä on senkin suhteen valinnan edessä: pitääkö jatkuvasti nestettä pesurissa ja täydentää sitä viikoittain, vai tyhjentääkö pesurin ja käynnistää sen, kun sitä seuraavan kerran tarvitaan. Mikäli prosessi on viikoittain käytössä, ei pesuria tietenkään kannata tyhjentää, mutta pitempien taukojen ajaksi kyllä. Vaikka pesuria ei viitsisi tyhjentääkään vaan antaisi sen haihtua tyhjiin, niin ainakin kannattaa ottaa pesurista hälytysääni pois, sillä laitteessa on sinnikäs ja ikuisesti jatkuva hälytysääni jonka pesuri antaa havaitessaan nestemäärän laskeneen hälytysrajan alle. Kokemuksemme perusteella ääni kuuluu seinien läpi ja voi aiheuttaa ohikulkijoissa hämmennystä ja kiristää naapureiden hermoja.

Uudempiin dokumentteihin suurin osa asennusohjeisiin liittyvistä epäselvyyksistä näyttäisikin olevan pääosin korjattu, tosin kuvat voisivat edelleen olla paremmat. Jotenkin sitä olettaisi, että laitteistoissa, joiden myyntihinta ylittää 100 000 euroa olisi kiinnitetty enemmän huomiota käyttöönoton dokumentteihin ja ohjeistukseen. Toisaalta dokumenttien päivitetyissä versioissa oli osa puutteista jo korjattu joten on mahdollista että lähivuosien aikana asia on korjattu kuntoon.

Käyttöönotto

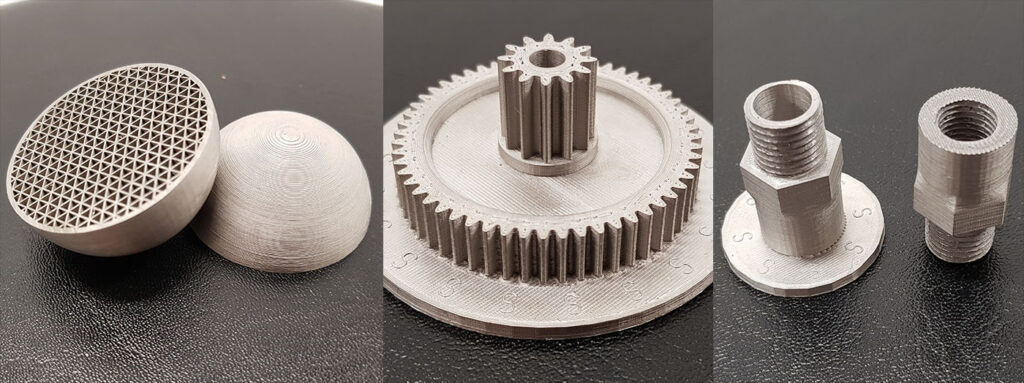

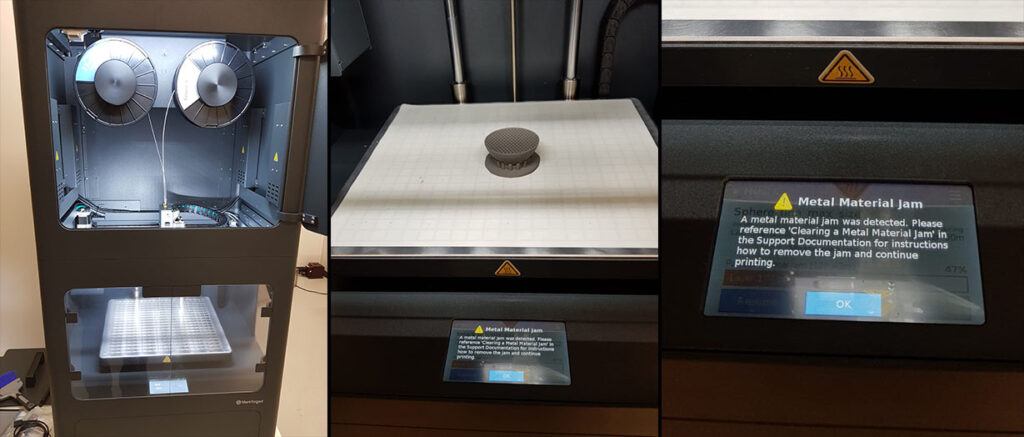

Laitteiston käyttöönotto aloitettiin ruostumattomalla teräksellä (17-4 PH), josta tehtiin ensi alkuun muutamia yksinkertaisia geometrioita (mm. kuva 1) sekä vetokoesauvat materiaaliominaisuuksien vertailua varten. Ensimmäisen kymmenen testikappaleen tulostuksen aikana suutin tukkeutui 3 kertaa ja pysähtyi kesken ajon. Yleensä tämä tapahtui silloin, kun kyseessä oli pitkät tulostusajot ja useita kappaleita valmistumassa kerralla. Oli ilahduttava huomata, että tämä ei varsinaisesti ole ongelma. Suuttimen tukkiutuessa ohjelma osaa pysäyttää ajon ja jäädä odottamaan käyttäjää paikalle.

Puhdistus tapahtuu yksinkertaisimmillaan siten, että suutin lämmitetään, ajetaan/vedetään lankaa taaksepäin ja poistetaan se suuttimesta. Yleisimmillään langan päähän on muodostunut möykky joka estää sen kulkemista suuttimen läpi, joten langan päästä katkaistaan pätkä pois, ja syötetään se takaisin suuttimeen. Perustukoksen tapahtuessa ohjelma osaa yleensä tukoksen poistamisen jälkeen jatkaa ajoa ilman että tulostus keskeytyy. Tämä on erinomainen asia, sillä pienet tukokset vaikuttavat olevan suhteellisen yleisiä. Vain harvinaisimmissa “pahemmissa” tukoksissa laite täytyy turvallisuussyistä sammuttaa suuttimen purkamista ja puhdistusta varten jolloin, tulostus keskeytyy eikä ohjelma enää osaa jatkaa sitä loppuun.

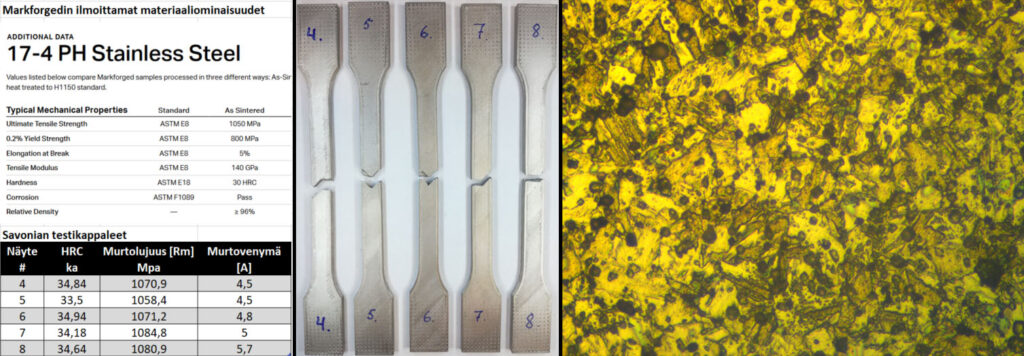

Ensimmäisten materiaalitestausten perusteella valmistajan ilmoittamat arvot pitävät aika hyvin paikkansa. Kovuusmittaus toteutettiin standardin SFS-EN ISO 6508-1 ja vetokoe standardin SFS-EN ISO 6892-1:2019:en mukaisesti. Kappaleille ei tehty mitään lämpökäsittelyä tai muutakaan jälkikäsittelyä.

Markforgedin Metal X –tulostusprosessi hoidetaan Eiger –ohjelmalla joka on käytettävyydeltään vähän liiankin helppo. Mikäli Markforgedin muovitulostimet (esim. Mark Two) on ennestään tuttu, on kyseessä aivan sama ohjelma kuin mitä muutkin Markforgedin tulostimet käyttävät. Liiallisella helppoudella tarkoitetaan tässä sitä, että ohjelmasta on karsittu kaikki ylimääräinen ja huomattava määrä myös käyttäjälle tarpeellisia ominaisuuksia ja säätövaroja pois. Tällä valmistaja pyrkii pitämään tulosteiden onnistumisprosentin korkealla – siitä onko tämä oikea lähestymistapa voi olla myös eri mieltä. “Yksinkertainen on kaunista” –ajattelumallin omaaville ihmisille tämä on parhautta, joka vetää vertoja valmiiksi leikatuille paahtoleiville. Kääntöpuolena on se, että ohjelmasta puuttuu lukuisia “perusominaisuuksia”, joiden käyttöön lähes jokainen 3D-tulostaja on jo ehtinyt tottua. Onneksi valmistaja on tullut viime aikoina tässä hieman vastaan ja avannut muutamia tarpeellisia ominaisuuksia “alpha” –versioina joiden toimivuudesta se ei ota mitään vastuuta. Näitä ovat mm. ilman tukirakennetta tulostaminen. Toivon mukaan myös muutama muu “perusominaisuus” ohjelmaan vielä pääsisi mukaan, sillä tällä hetkellä esimerkiksi sisäisen tukirakenteen määrän (infill) säätäminen ei ole mahdollista!

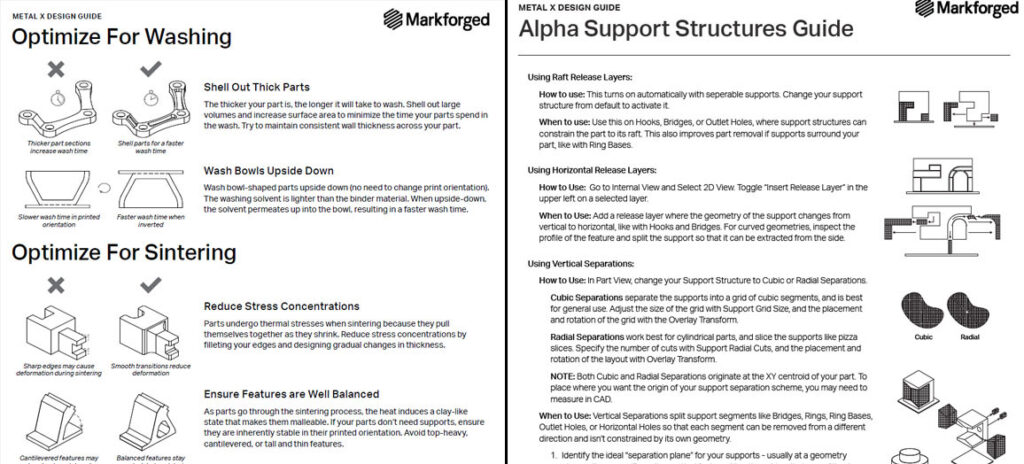

Ohjelmisto on vielä siis kehitysvaiheessa ja tällä hetkellä ominaisuuksiltaan lievä pettymys, mutta toisaalta valmistaja tarjoaa apua asiaan, joka muilta valmistajilta on yleensä jäänyt puolitiehen – nimittäin 3D-tulostuksen suunnitteluohjeisiin. Markforged tarjoaa ohjelmiston käyttäjille muutaman hyvän suunnitteluohjeen (kuva 5):

- “Design guide for 3D Printing with Metals” on nimensä mukaisesti suunnitteluohje metallin 3D-tulostusta varten, kun menetelmänä on pursotus+sintraus. Se antaa vinkkejä suunnittelulle 3D-tulostusta, pesua ja sintrausta ajatellen. Siinä on myös kuvattu eri lämpökäsittelyjen vaikutuksia tarjolla oleville materiaaleille.

- “Alpha Support Structures Guide” puolestaan kertoo miten tukirakenteet tulisi ottaa huomioon suunnittelussa, mikäli ne halutaan helposti irrotettavaksi.

Lopuksi lyhyt lista “hyvä ottaa huomioon” asioita, kun käytössä on Markforged Metal X.

- Pesuaika ja poisto

- Kappaleesta pitää poistua pesussa tietty prosenttiosuus massasta – määrä vaihtelee materiaaleittain. Ruostumattomalla teräksellä (17-4PH) poistettava lukumäärä on 4,1% massasta. Pesun jälkeen kappale punnitaan ja sitä verrataan alkuperäiseen painoon. Mikäli paino ei ylittynyt, laitetaan kappale pesuun uudelleen. Koska pesutulokseen vaikuttaa useampikin seikka, ei ohjelman antama ohjeellinen pesuaika aina riitä. Mikäli käy niin, että pesussa ei lähtenyt kappaleesta riittävästi tukimateriaalia, tarkoittaa se vähintään 8 tunnin viivettä valmistusprosessiin. Kappale kun täytyy laittaa uudelleen pesuun, ja pesun jälkeen antaa kuivua vähintään 4 tuntia ennen seuraavaa pesua. Niinpä siis kannattaa mieluummin pestä kappaletta 4 tuntia enemmän kuin tarvitaan, kuin ottaa se liian aikaisin pois ja joutua uudelle pesukierrokselle.

- Metallitulostuksen valmistumiseen tarvittava aika

- Mistään pikavalmistuksesta ei tämän laitteen kohdalla ole kyse, sillä tulostusaika on isommilla kappaleilla päiviä, pesuaika useampia päiviä ja sintrausaika aina (17-4PH SS) n. 27 tuntia. Kappaleen valmistusaika, eli sen kulkeutuminen suunnittelusta sintraukseen kestää siis helposti viikon. Markforgedin Metal X valmistusprosessi sopii siis lähinnä testailuihin ja yksittäiskappaleiden tai pienten kappaleiden piensarjavalmistukseen.

- Pesuri ja uuni mahdollistavat useampien kappalemäärien valmistamisen kerralla jota kannattaa hyödyntää jo kustannussyistäkin.

- Tulostusalueen koosta

- On tärkeä muistaa, että sintrattavan kappaleen on mahduttava sintrausalustalle ennen sintrausta, ja on “green” –tilassa 18-20% suurempi kuin lopullinen kappale. Uunin dimensiot ovat varsinkin Sinter-1 uunilla merkittävässä osassa, kun mietitään minkälaiset kappaleet soveltuvat valmistettavaksi. Ensimmäisissä testiajoissa tämä meinasi unohtua, mutta onneksi vielä ennen tulostukseen laittamista tuli mitattua kappaleen koko ja verrattua sitä sintrausalustan kokoon.

- Valmistuskustannuksista

- Valmistuskustannuksista suurimpaan osaan nousee sintrausuunin käyttö, sillä sen vaatima seoskaasu on kohtalaisen kallista ja sitä kuluu paljon. Kahdella seospullolla voi uunia käyttää 4-5 kertaa. Tähän liittyy myös valmistajan osalta melko erikoinen “tempaus” viime vuoden puolella. Markforged nimittäin määritteli yllättäen, että prosessissa käytettävä argon-vetyseoksessa vedyn osuus tulee olla korkeintaan 2,94%. Hyllytavarana löytyvä H2 Instarg 3 % ( 3 % H2 + Ar ) on puolet halvempaa mutta tämän käyttöä ei enää valmistajan puolelta julkisesti hyväksytty. Lopulta selvisi, että kyseessä on ns. “maailmanlaajuinen linjaus” liittyen ilmeisesti räjähdysherkkien kaasujen määritelmään. Jossain maapallon nurkassa 3% vetyseoskaasut luokitellaan räjähtäviksi kaasuiksi, josta syystä yritys määrittelikin koko maailmassa %-osuuden sen alapuolelle, jotta laitteelle ei tulisi tiukempia turvamääräyksiä. Itse uuni kyllä hyväksyy kaasut huomattavasti laajemmalla skaalalla ja tuo edellä mainittu hyllytavarana löytyvä 3% kaasu on täysin toimiva ratkaisu. Ainoa oikea vaatimus uunin toiminnalle on kuulemma se, että seoskaasu tulee olla valmistettu UHP (Ultra High Purity) luokan kaasuista.

- Yhtenä kustannusyllättäjänä onkin pesuprosessi, sillä pesuainetta haihtuu yllättävänkin suuria määriä, ja kustannus sen osalta on n. 500€ / 20L. Koneen täyttämiseen tyhjästä tilasta menee n. 30 L.

- Sähkönsyöttö uunille

- On hyvä huomioida, että laitteet valmistetaan Yhdysvalloissa ja ne on suunniteltu sikäläisiä verkko-olosuhteita silmällä pitäen. Tämä tarkoittaa sitä, että niiden käyttö perinteisessä suomalaisessa sähköverkossa vaatii yleensä muuntajaa. Esimerkiksi Sinter-1 sähkönsyöttö vaatii 50A 1-vaiheessa kiinteästi kytkettynä, eikä muuntajaa tule mukana laitteessa! Onneksi tämä oli etukäteen tiedossa, joten osasimme sen sisällyttää kilpailutukseen. Pesurissa muuntaja tuli jo valmiiksi mukana valmistajan puolesta.

- Tarkkuusvaakaa tarvitaan

- Järjestelmän käyttö edellyttää tarkkuusvaa’an jatkuvaa käyttöä niin tulosteiden kuin materiaalienkin punnitsemisen osalta. Syystä tai toisesta johtuen vaakaa ei kuitenkaan toimituksessa tule mukana. Soveltuvan vaa’an tulee toimia 0,01g tarkkuudella 2 kg saakka, joten halvat perusvaa’at eivät oikein tähän sovellu.

Markforgedin Metal X –laitteiston käyttöönotto jatkuu 3D-tulostusympäristön investointi- ja kehityshankkeessa kevään mittaan uusilla materiaaleilla. Materiaalitestauksessa seuraavaksi vuorossa on työkaluteräs (H13) sekä Inconel 625 jonka osalta etsitään käyttökohteita mm. energiatekniikan saralta. Markforged on myös juuri julkaissut uutena materiaalina puhtaan kuparin.

Antti Alonen

TKI-asiantuntija

Savonia-ammattikorkeakoulu

Lauri Alonen

projekti-insinööri

Savonia-ammattikorkeakoulu

One thought on “Markforged Metal X 3D-tulostimen käyttöönotto- ja käyttökokemuksia”

Comments are closed.

Hyvä!