Tässä kirjoituksessa kerrotaan 3D-skannauksen toimintaperiaatteesta ja esitellään sen käyttöä valmistavan teollisuuden mittatyökaluna. Myöhemmin julkaistavassa toisessa osassa kerrotaan 3D-skannauksen hyödyntämisestä 3D-tulostetun kappaleen valmistuksessa.

Valmistavassa teollisuudessa yksi merkittävä tekijä on osien mittatarkkuus ja valmistuksen tolerointi. Eri valmistusmenetelmistä koituu eri tavalla poikkeamia tuotteeseen. Suurimpia mittapoikkeamia aiheuttavat epätasaisesti lämpöä kappaleeseen tuovat valmistusmenetelmät, kuten termiset leikkaustavat, tai hitsaaminen. Kun metallikappaleeseen tuodaan lämpöä epätasaisesti, sen epätasainen lämpölaajeneminen kasvattaa sisäisiä jännityksiä, jotka aiheuttavat taipumista metallikappaleessa. Jäähtyessään kappale palaa lähelle alkuperäisiä mittojansa, mutta hitsattu levy ei enää palaa suoraksi. Levyä voidaan oikoa, mutta rakenteisiin hitsattuja levyjä on vähän hankalampi muovata enää.

Jokaiseen valmistusmenetelmään (liittävä, poistava, muovaava, lisäävä) saadaan hukattua toleransseja, siitä ei pääse mihinkään. Mikään valmistusmenetelmä ei takaa sitä, että valmistettu tuote, tai sen osa olisi juuri vastaavissa mitoissa, kuin piirretty cad-malli. Nykyaikaisilla menetelmillä ja laitteilla tiukimpiin toleranssivaatimuksiin voidaan päästä, mutta jollain nekin vaaditut mitat täytyy laatukriteerien niin sanellessa varmentaa. 3D-skannaus on yksi nopeasti yleistyvistä keinoista mittatoleranssien varmentamiseen.

Savonialla on käytössä Creaform Handyscan 700, jossa kappaleeseen heijastetaan strukturoitu viivakuvio laservalolla. Heijastettu kuvio kuvataan kahdella erillään olevalla kameralla ja kuvauksen perusteella skannausohjelmisto luo kuvattavasta kohteesta pistepilven tai suoraan pintamallin. Handyscan skanneri on käsikäyttöinen, eli sitä voidaan liikuttaa vapaasti kädessä ja ”maalata” kuvattava kohde.

Handyscan skannerin minimi mittapisteväli on 0.2 mm. Pisteverkon resoluutio voidaan säätää ohjelmallisesti 0.2mm – 10 mm väliltä. Skannerin mittatarkkuus on 0.030 mm ja tilavuustarkkuus 0.020 mm + 0.060 mm/m. Seuraavassa esimerkissä kuvataan skannausprosessi Creaform Handyscania käyttäen.

Skannausprosessissa Handyscan ottaa noin ½ miljoonaa mittausta sekunnissa ja laskee niistä skannausdataa jatkuvasti. 3D-skannauksen laskennassa tarvitaan aina joitain mittauksia yhdistäviä piirteitä, kuten heijastavia tarroja tai kappaleen muotoja (reunat, reiät, kaarevuus, yms).

Paikoitustarroja tarvitaan skannausprosessissa perättäisten skannausdatojen yhdistämiseen 3-uloitteisessa avaruudessa. Jos kappaletta ei pystytä skannaamaan yhdellä kertaa, vaan esimerkiksi kappaletta on käännettävä välillä, paikoitustarrat voivat auttaa siirtymään kappaleen toiselle puolelle. Joskus siirtyminen puolelta toiselle ei onnistu paikoitustarrojen avulla, vaan silloin skannausdatoissa tulee olla riittävästi päällekkäisyyttä toisten skannausdatojen kanssa, jotta erilliset skannaukset saadaan yhdistettyä toisiinsa esimerkiksi kappaleen muotojen perusteella.

Tarroja voi liimata tai materiaalista riippuen, ripustaa paikoilleen myös magneettien avulla. Tarroissa itsessään vaan piilee (työmäärän lisäksi) pieni haaste, kuten tarrojen liima. Tarrasta voi jäädä liimajäämiä kappaleen pintaan, mikä voi aiheuttaa päänvaivaa, mikäli kyseinen kohta pitäisi puhdistaa tai maalata tai maalatulla pinnalla kohta jäisi selkeästi näkyville.

Kalibrointi

Kappaleen skannaus alkaa skannerin kalibroinnista, joka on hyvä tehdä päivittäin. Handyscan skannerissa kalibrointi on todella helppo ja yksinkertainen työ. Kalibrointiin kuluu aikaa noin minuutin verran. Kalibroinnissa skanneria liikutetaan kalibrointilevyn yläpuolella, josta skanneri varmistaa mittatarkkuutensa.

Puhdistus

Skannattava kappale tulee puhdistaa liasta, esimerkiksi rasvajäämistä ja pölystä. Paremman mittatarkkuuden lisäksi myös paikoitustarrat pysyvät paremmin kiinni puhtaalla pinnalla.

Paikoitustarrojen sijoittelu

Paikoitustarrat tulee sijoittaa kappaleeseen satunnaisesti, siten että skannerin kamerat näkevät mistä tahansa kuvakulmasta vähintään 4 tarraa noin A4 kokoisella alueella.

Ennen skannausta paikoitustarrat on hyvä kuvata ja tehdä paikoitusmallin laskennallinen optimointi, jotta itse skannaus voidaan tehdä halutussa järjestyksessä.

Skannaus

Joskus skannausvaihe on nopein ja helpoin työ. Tässäkin täytyy olla kuitenkin sen verran tarkkana, että tietää mitä alueita halutaan skannata ja huolehtia, että ne kohdat tulevat skannatuksi kokonaan ja tarkasti. Skannaus kannattaa aloittaa kuvaamalla koko kappale karkeasti, jonka jälkeen esimerkiksi paikoituskohdat kuvataan täydellisesti.

Jos skannattuun malliin jää puutteita, voidaan mallia muokata ja korjata kohtuullisen helposti. Korjattu malli ei enää vastaa alkuperäistä, joten lopputulokseen ei kuitenkaan voi enää luottaa, mikäli esimerkiksi kohdistus CAD-malliin klikataan softalla paikatusta reiästä.

Skannauksen jälkeen mallia voi siis käsitellä, mutta mittaamistarkoituksessa siitä ei ole mitään hyötyä. Jos mallista halutaan esimerkiksi tulostaa vastaava kappale, sen tulee olla ns. vesitiivis ja malli tulee korjata.

Suurimpia hankaluuksia skannauksessa aiheuttavat kappaleen todella heijastavat tai erittäin paljon valoa syövät tummat pinnat, syvät taskut ja ohutlevyjen reunat. Esimerkiksi peilikiiltävä rosteri heijastaa lasersäteen liian voimakkaasti, aiheuttaen ylimääräisiä piirteitä (valekuvia) mallin ympärille. Toisaalta tummat pinnat vaativat skannerin suljinajan pidentämistä, joka voi aiheuttaa ylimääräisiä ”roskia” avaruuteen. Skannauksessa molempien kuvaavien kameroiden on nähtävä kuvattava kohde, joten syvälle ulottuvat piirteet eivät edes yllä skannausalueelle. Lisäksi laservaloa käyttävässä skannerissa punaiset pinnat syövät valon, eikä niistä saada mittadataa.

Jatkokäsittelyä varten skannattu malli tallennetaan STL-pintamalliformaattiin.

Mittaus

Mittausohjelmistoja on erilaisia. Toiset ovat varta vasten hommaan suunniteltuja ja toisilla samaan työhön menee vähintään kaksinkertainen aika hyvään ohjelmistoon verrattuna.

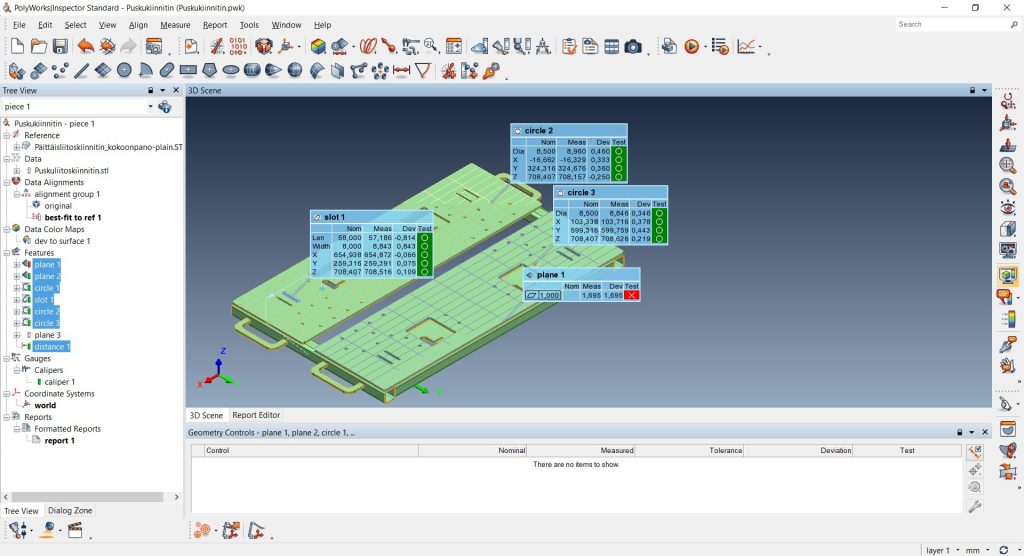

Savonialle toukokuussa hankittu ”InnovMetric Polyworks Inspector”- mittausohjelmisto on osoittautunut todella nopeaksi ja joustavaksi sovellukseksi Handyscanin rinnalle. Skannerin mukana tulleeseen VX Inspect –mittausohjelmaan verrattuna työaika ja –määrä on nyt jopa puolittunut.

Mittaustyö alkaa tuomalla mittausohjelmaan CAD-malli, sekä skannauksesta saatu pintamalli (tai pintamalleja), jonka jälkeen pintamalli(t) kohdistetaan CAD-mallin mukaiseen asentoon. Käytetty CAD-malli on yleisesti STEP- tai IGS- tiedostoformaatissa.

Kaikki ei tässäkään asiassa käy aivan käden käänteessä, vaan mittaustyön luonne ja työmäärä voi olla mitä tahansa suklaansyönnin ja 300 kilon penkkipunnerruksen väliltä. Osittain työmäärä riippuu siitä, miten hyvin mitattavat kohdat on saatu kuvattua skannausvaiheessa. Koko mittausprosessi koostuu useasta eri työvaiheesta, mm. mallin kohdistus, piirteiden sekä mittapiirteiden luominen ja niiden toleranssiarvojen määrittely sekä luotujen piirteiden mittaus.

Koska valmistetun kappaleen ja CAD mallin välillä on aina eroja, tulee kohdistusvaiheessa olla tiedossa millainen kohdistuksen pitäisi olla lopullisessa mittausraportissa, jotta siitä olisi hyötyä esimerkiksi valmistusvaiheessa olevien jigien korjaamisessa. Kohdistus voidaan tehdä usealla eri tavalla, esimerkiksi peruspiirteiden (Datum feature)-, piirteiden-, n-pisteen tai pinnan mukaisesti parhaalla sovituksella.

Kun kohdistus on tehty, aletaan projektiin luomaan mittausten vaatimia piirteitä ja mittapiirteitä. Mittapiirteille määritellään mitattavat suunnat sekä sallitut toleranssiarvot jokaiselle mittaukselle, CAD-mallia ja mahdollisia muita tietoja avuksi käyttäen. Mittauksille saadaan nominaalimitat CAD-mallista, todelliset mitat skannatusta mallista, mittavirhe mallien väliltä, sekä sallitun toleranssin ylittämä arvo määriteltyjen toleranssien perusteella.

Tyypillisesti mallista tarkastetaan geometrisia toleransseja, kuten tasomaisuutta, samankeskisyyttä, tai yhdensuuntaisuutta. Mallista voidaan tarkastaa myös esimerkiksi reikien etäisyys toisistaan, tai vaikka sylinterin todellinen halkaisija ja sijaintipoikkeama alkuperäisen mallin koordinaattiakselien suuntaan.

CAD –mallia ei kuitenkaan aina tarvita. Joskus eteen tulee myös tarve selvittää käsin valmistetun esineen, tai tuotteen dimensioita, joita olisi muuten mahdoton tulkita työntö- ja rullamitan kanssa.

Raportointi

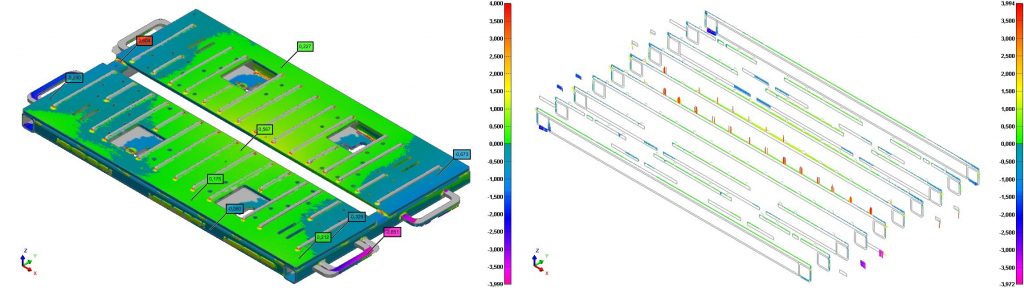

Jotta mittausohjelmasta saadaan ulos halutunlainen raportti, vaatii sekin jonkin verran työtä. Yleisesti malli käännetään kuvaruudulla haluttuun asentoon, jonka jälkeen mallin rinnalle määritellään ja sijoitellaan tietoikkunat raportoitavista piirteistä. Tällaisia ovat esimerkiksi tiedot mallin kohdistuksesta sekä mitattavista piirteistä.

Kun näkymä kuvaruudulla on säädetty halutunlaiseksi, otetaan ruudusta kuvakaappaus raporttiin. Lisäksi kuvan rinnalle lisätään taulukkomuotoinen data kuvaan liittyvistä piirteistä ja/tai mittauksista.

Raporttiin saadaan taulukkomuotoisena datana esimerkiksi kohteen nominaali- ja mitatut arvot (määritellyissä X, Y, Z –koordinaattiakseleiden suunnissa, tai lyhyintä reittiä kulkeva 3D-mitta) sekä tulosten erotus ja poikkeama annettuun toleranssiin.

Raportti sisältää usein myös väärävärikuvan kappaleesta, jossa toleranssin sisällä olevat kohdat näytetään yhdellä värillä esimerkiksi vihreänä ja poikkeamat sitä punaisempana (+) tai sinisempänä (-) mitä kauempana kyseinen kohta skannatussa mallissa on verrattuna CAD-malliin. Väärävärikuva voi myös kuvata esimerkiksi kappaleen poikkileikkausta.

Valmistussarjan mittaus

Kun mittaraportti on kertaalleen luotu Polyworks mittausohjelmistossa, voidaan siihen tuoda uusi skannausdata saman sarjan toisesta tuotteesta ja ohjelmisto luo koko mittausprosessin alusta loppuun automaattisesti. Tällöin voidaan verrata saman sarjan eri kappaleita helposti toisiinsa ja nähdä esimerkiksi poikkeamat valmistuksessa. Vaatimuksena automaattisen prosessin onnistumiselle on se, että myös seuraavat kappaleet on skannattu huolellisesti ensimmäisessä kappaleessa käytetyistä piirre ja mittauskohdista.

Joni Andersin

Projekti-insinööri

Savonia-ammattikorkeakoulu

Lauri Alonen

Projekti-insinööri

Savonia-ammattikorkeakoulu

4 thoughts on “3D-skannaus osa 1/2: 3D-skannaus valmistavan teollisuuden työkaluna”

Comments are closed.

Kiitos tästä kirjoituksesta. Kaverini viime viikonloppuna puhui kuinka hienosti heidän tehtaan vanhat laitteet saatiin 3D-skannattua ja vietyä myös CAD-muotoon. He olivat tätä ennen muutamat laitteet käsin mallintaneet ja tämä vei tietysti paljon aikaa. Itse en 3D-skannauksesta tiennyt joten halusin lukea aiheesta. 3D-mallinnus on varmaan mittauspalveluiden tulevaisuus ja käsin mallintaminen on jäämässä historiaan kun ottaa huomioon laitteen helppokäyttöisyyden sekä erittäin pienen virhemarginaalin mittaustuloksessa?