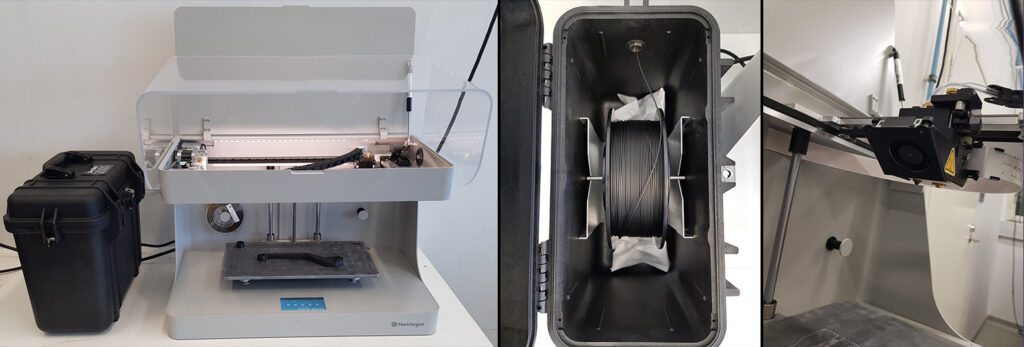

Savonia hankki kesällä 2019 Markforged Mark Two 3D-tulostimen osana 3D-tulostuksen investointi- ja kehityshanketta. Laitteen hankinta oli itseasiassa osa Markforged MetalX (pursotus+sintraus) metallin 3D-tulostinta, sillä valmistajalla oli vuoden 2019 alkupuolella voimassa kampanja, jossa tarjottiin metallitulostimen ostajalle Mark Two 3D-tulostin kaupan päälle. Laitteen toimittaja oli PLM Group Oy. Tässä kirjoituksessa kerrotaan alustavista käyttökokemuksista laitteen kanssa.

Markforged Mark Two on pursotukseen perustuva muovin/kompositiin 3D-tulostin, jossa pursotettavan materiaalin lisäksi kappaletta voidaan vahvistaa pitkällä kuidulla. Yritys tarjoaa pitkän kuidun vaihtoehdoiksi hiilikuitua, lasikuitua, kevlaria, ja lämmönkestävää lasikuitua. Perusmateriaalina laitteessa käytetään yrityksen ”Onyx” –materiaalia, joka on nylonin ja lyhyen hiilikuidun sekoitusta. Sekä 3D-tulostin että siinä käytettävät materiaalit ovat yrityskäyttöön suunnattuja ja hinnoiltaan perustulostimiin/-materiaaleihin verrattuna kalliita. Kalliimpi hinta näkyy toisaalta suoraan myös sekä tulostimen että materiaalien laadussa – laitteen kanssa on perusprinttereihin verrattuna vähemmän ”säätämistä” ja valmistettujen kappaleiden laatu on hyvä. Toki kappaleiden geometrialla on edelleen suuri merkitys tulostuksen onnistumiselle, eli laitteen käyttö vaatii samojen asioiden huomioimista kuin muillakin pursottavilla 3D-tulostimilla.

Pitkän kuidun sijoitus kappaleeseen tapahtuu toisen suuttimen kautta. Kuitusuutin lämmitetään ja sen kautta painetaan kappale juuri tulostettuun pintaan halutuilla kerroksilla. Pitkien kuitujen avulla kappaleiden ominaisuuksia saadaan vahvistettua halutuilla tavoilla. Esimerkiksi kevlaria käytetään usein vahvistamaan osia joihin voi kohdistua iskuja, kuten esimerkiksi robottien tarttujien osat.

Mark Two 3D-tulostin otettiin käyttöön elokuun ja syyskuun vaihteessa ja tulostimen käyttöönotto ja kalibrointi olivat hyvin suoraviivaista ohjeita noudattamalla. Kalibroinnissa säädetään etäisyys suuttimen ja tulostusalustan välillä kohdalleen metallisia säätölevyjä avuksi käyttäen.

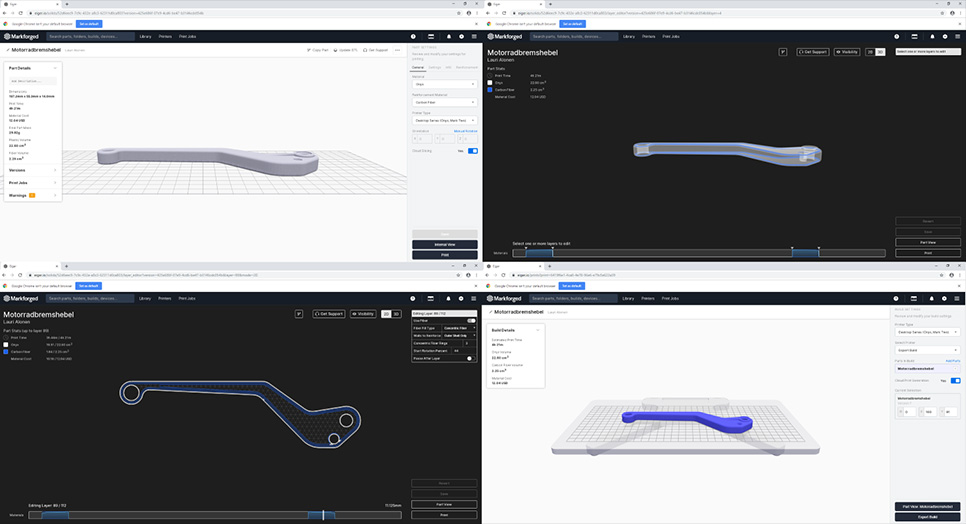

Markforgedin tulostimet käyttävät kaikki samaa Pilvipohjaista Eiger-sovellusta 3D-mallien siivutukseen. Eiger sovelluksesta on saatavilla 3 erilaista versiota;

- Cloud Storage: Täysin pilvipohjainen selaimessa toimiva sovellus, jossa 3D-mallit ladataan pilveen, valitaan siivutusasetukset ja siivutetaan malli pilvipalvelussa. Tämän jälkeen siivutettu malli voidaan tallentaa tai lähettää nettiin kytketylle tulostimelle.

- Local Storage: Tietokoneelle asennettava versio, jossa 3D-mallit säilytetään paikallisesti tietokoneella ja pilvipalveluun ladataan vain 3D-mallista tehtyjä siivutustietoja. Paikallinen 3D-mallin siivutus takaa sen, että salassa pidettäviä 3D-malleja ei ladata pilvipalveluun.

- Fully On-Premise: Organisaation omaa pilvipalvelua käyttävä versio, joka varmistaa sen, että mitään tietoja ei lähde organisaation ulkopuolelle. Tämä vaatii Organisaatiolta oman serverin, joka hoitaa pilvipalvelun ja mallien siivutuksen. Tällä ohjelmaversiolla on noin 5 000 euron vuosilisenssimaksu.

Savonialla on käytössään näistä versiot 1 ja 2.

Verrattuna muihin pursottavilla laitteilla käytettäviin siivutusohjelmiin, Eiger-sovellus on siivutus-ominaisuuksiltaan hyvin yksinkertainen. Alkuun selainpohjaisen ohjelman käyttöliittymä vaikutti sekavalta, mutta käyttöliittymän pienen ihmettelyn jälkeen ohjelma oli lopulta hyvin yksinkertainen käyttää. Käyttöliittymä on myös päivittynyt jo ensimmäisestä kokeilusta, (mm. käyttöliittymän valikot ovat muuttuneet selkeämmiksi).

Ohjelman päänäkymässä vasemmalla puolella ovat linkit mm. Aktiviteetti puolelle (tulostin- ja tulostustyölistat), sekä Työtilaan (mm. 3D-mallikirjasto (Library), hakemistot ja tulostusasetelmat). Mallikirjasto näyttää pilvipalveluun ladatut mallit ja sieltä voidaan lisätä ja poistaa malleja tai luoda hakemistoja. Kirjasto voi sisältää kopioita samasta osasta samalla nimellä ja erilaisilla siivutusasetuksilla, joten käyttäjän on syytä ottaa käyttöön jonkunlainen järkevä nimeämiskäytäntö.

Klikkaamalla yksittäistä mallia kirjastosta, ohjelma menee sisälle osanäkymään(”Part View”), jossa päästään muokkaamaan osan siivutusasetuksia. Osanäkymässä ohjelman oikeassa reunassa olevat osan asetukset on jaettu välilehtiin:

- ”General” -välilehdellä voidaan valita perusasetukset, kuten käytettävä materiaali, kuitu, tulostintyyppi, osan orientaatio sekä tehdäänkö osan siivutus pilvessä vai ei.

- ”Settings” -välilehdellä voidaan mm. valita osan mittayksikkö, muuttaa osan skaalausta, ottaa tukirakenteet käyttöön tai valita käytettävä kerroskorkeus.

- ”Infill” -välilehdellä voidaan valita täyttöaste, täyttökuvio, ylä- ja alapinta- sekä seinämäkerrosten määrä.

- ”Reinforcement”-välilehdellä voidaan määritellä käytettävien kuitukerrosten kokonaismäärä, täyttötyyppi (Isotrooppinen tai samankeskinen), samankeskeisten kuituseinämien määrä tai isotrooppisen kuitutäytön täyttökulmat.

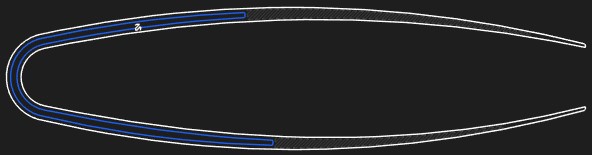

Kuidut sijoittuvat automaattisesti kappaleen sisään ylä- ja alapinta- sekä seinämäkerrosten sisäpuolelle. Kuitujen sijoittelua päästään määrittelemään tarkemmin, siirtymällä asetusten tallennuksen jälkeen ”Internal View”-näkymään, jossa voidaan manuaalisesti valita, poistaa ja luoda ryhmä-asetuksia valituille kerroksille. Ryhmäasetuksissa voidaan määritellä samat kuituasetukset kuin osan ”Reinforcement”-asetuksissa, mutta asetukset voidaan määritellä kerros- tai kerrosryhmäkohtaisesti. Näin kappaleeseen voi luoda esimerkiksi isotrooppisia- ja samankeskeisiä kuituryhmittymiä kappaleen geometrian kannalta olennaisiin kerroksiin.

Kuidun sijoittelu yksittäisessä kerroksessa tapahtuu automaattisesti isotrooppisen tai samankeskeisen asettelun mukaisesti, eikä käyttäjä voi vaikuttaa kuidun sijoitteluun enempää. Tämä tarkoittaa esimerkiksi sitä, että poikkipinta-alaltaan kapeat kohdat jäävät ilman pitkää hiilikuitua.

Lisää tietoa hiilikuitu-komposiittikappaleiden valmistamisesta sekä huomioon otettavia asioita löytyy Markforgedin sivuilta: https://markforged.com/learn/3d-printing-composites-introduction/

Alkuun ohjelmasta ei meinaa löytyä millään tapaa lisätä tulostusalustalle useampia osia kerrallaan. Työtila-valikon alla on ”Builds”-välilehti, mutta sieltä ei voi luoda uusia tulostusprojekteja. Ominaisuus löytyykin vasta kun käyttäjä luovuttaa sen etsimisen ja lähtee tulostamaan yksittäistä osaa. Kun käyttäjä klikkaa avoimena olevalle osalle Print-nappia, ohjelma aukaisee ”Build”- näkymän.

Build-näkymässä voidaan antaa projektinimi ”Build Name”, valita käytettävä tulostin ja osan siivutus pilvipalvelussa, sekä lisätä osia Build-projektiin. Valinnoista riippuen Build-projekti voidaan joko tallentaa, lähettää tulostimelle, tai käynnistää tulostus heti. Jos Build-projekti tallennetaan, tai siihen lisätään osia ja lähetetään projekti tulostettavaksi, ohjelma automaattisesti lisää tulostusasetelman työtila-valikon Builds välilehden alle, josta projekti saadaan tarvittaessa auki uudelleen. Local-storage ohjelmaversiolla tehdyt build-projektit listautuvat myös Cloud-storage ohjelmaversion build-välilehdellä, mutta niitä ei saa aukaistua sieltä.

Ennen tulostusta tulostusalustalle levitetään tasainen liimakerros liimapuikolla. Kuten muissakin pursottavissa tulostimissa liimakerros varmistaa kappaleen tarttumisen ja kiinni pysymisen tulostuksen aikana, sekä kappaleen helpon irrotuksen alustasta tulostuksen jälkeen.

Tulostuksessa tulostin tulostaa ensin kerroksen perusmateriaalia ja jos kerrokseen on määritelty pitkä hiilikuituvahvistus, tulostin syöttää lämmitettyä hiilikuitua toisesta suuttimesta samalla painaen hiilikuidun aiemmin tulostetun kerroksen sisään. Hiilikuitu katkaistaan jokaisen kerroksen välillä, joten Hiilikuitu vahvistaa kappaletta käytännössä vain XY-tasolla. Tulostusta jatketaan kerroksittain, kunnes kappale on valmistunut. Yksi ratkaisu, jolla kappaleen kestävyyttä voidaan lisätä myös Z-suunnassa, on kappaleeseen tulostuksen jälkeen painettavat metalli-insertit.

Tulostuksen jälkeen tulostusalusta voidaan nostaa ulos tulostimesta, joka tekee kappaleen irroituksesta hieman helpompaa. Tähän mennessä kappaleet ovat irronneet hyvin pienen kopautuksen avulla, ja/tai metallilastan avulla. Myös ohjelman automaattiset tukirakenteet ovat lähteneet irti pääosin paljain käsin, ja pinnanlaatu on säilynyt hyvänä myös tukien irrotuskohdissa.

Lauri Alonen

Projekti-insinööri

Savonia-ammattikorkeakoulu

Recent Comments