Betoni on materiaalina erinomainen sillä se muovautuu monenlaiseen muotoon. Betonirakenteiden muotoilua on kuitenkin tähän mennessä rajoittaneet muottitekniikat ja valmistusmenetelmät. Betonin valmistukseen on tullut uudenlaisia menetelmiä, kuten betonin 3D-tulostus, 3D-muottitekniikat ja muotobetoni, joilla voidaan tehdä entistä monimuotoisempia betonirakenteita. 3D-muottitekniikoiden etuna on betonin 3D-tulostukseen tai muotobetoniin verrattuna se, ettei betonin ominaisuuksia tarvitse muokata, vaan siinä voidaan käyttää betoniteollisuudessa jo pitkään kehitettyjä betoniseoksia joiden ominaisuudet ja käyttäytyminen eri olosuhteissa tunnetaan.

Savonian LIVA-hankkeessa tutkittiin 3D-tulostettujen muottien toimivuutta betonivaluissa. Muotteja testattiin valamalla useita variaatioita testipylväästä, jonka sivuille mallinnettiin lukuisia erilaisia muotoja muottien kokeilua ja demonstrointia varten.

Ensimmäinen testivalu oli kreikkalaisen pylvään alaosa, jonka muotti valmistettiin kokonaan muovista 3D-tulostamalla. Muovimuotteja tulostettiin pursotusmenetelmää käyttävillä 3D-tulostimilla, joissa tulostus tapahtuu pursottamalla muovilankaa kuuman suuttimen läpi kerros kerrokselta. Suuret muotit tulostettiin German RepRap x1000 3D-tulostimella, missä on Savonian 3D-tulostimista suurin tulostusalue (1,0m x 0,8m x 0,6m). Ensimmäisen testin tuloksena havaittiin että pursottavalla menetelmällä valmistetut, 3D-tulostetut muovimuotit eivät kestä kovinkaan suuria valupaineita kerrosten välisessä pystysuunnassa. 3D-tulostetun muovimuotin ominaisuuksiin ja sitä kautta kestoon pystyy vaikuttamaan ottamalla valupaineen huomioon sekä suunnittelussa, valmistusvaiheessa että jälkikäsittelyssä.

Toisena testivaluna tehtiin 1,5m korkea pylväs, jossa 3D-tulostetut muovimuotit suunniteltiin muotin pintakerrokseksi pahvisen valuputken sisään. Koska perinteisten muotojen valmistaminen 3D-tulostamalal ei ole kustannustehokasta tai järkevää, tehtiin pylvään suorakulmainen alaosa perinteiseen tapaan puusta ja vanerista. Monimutkaisemmat muodot tehtiin 3D-tulostettujen muottien avulla, ja ne kiinnitettiin pohjaosaan valuputken kanssa. Lopuksi muotti tuettiin vielä hyvin kuormaliinoilla ja näin koko muotti kesti hyvin valupaineen ja 3D-tulostetut muovimuotit säilyvät uudelleen käytettäväksi.

Toinen testipylväs suunniteltiin pylväsvalaisimeksi, jonka sivuun suunniteltiin lukuisia erilaisia muotoja kuten pallo- ja kuutiokuvioita, naamoja, logoja, tekstejä ja lehtikuvioita. Muottien 3D-tulostamiseen käytettiin pääosin kovaa PLA-muovia. Kovissa muovimuoteissa on huomioitava muotin irrotussuunta ja muotin päästökulma, jotta muotti voidaan irrottaa betonista. Testipylväissä havaittiin, että pyöreät muodot toimivat parhaiten muotin irrotettavuuden ja valun pinnanlaadun kannalta.

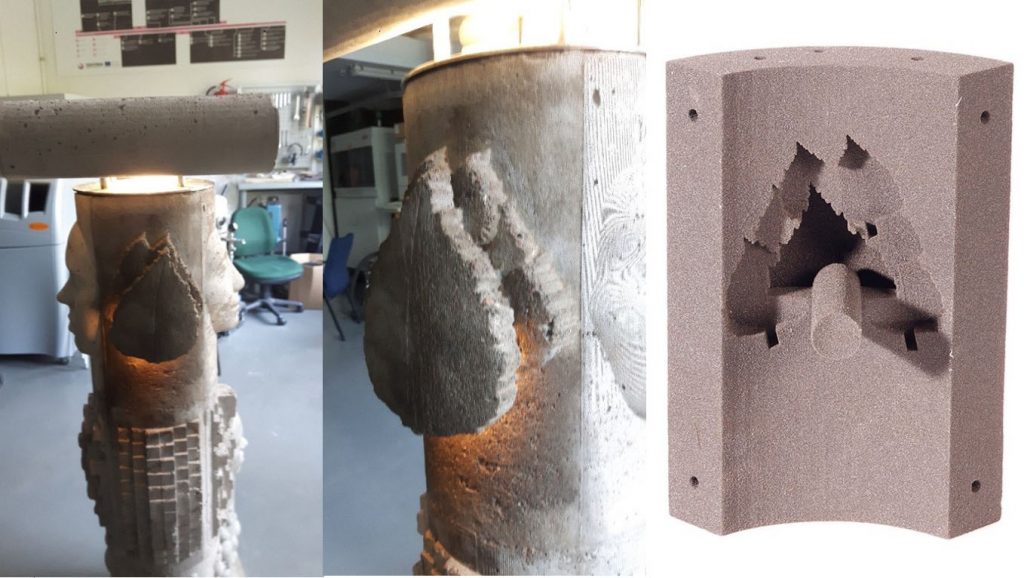

Toisessa testipylväässä tutkittiin myös 3D-tulostettuja hiekkamuotteja, jotka hankittiin Hetitec Oy:ltä. Hiekkamuotteja voidaan 3D-tulostaa sidosaineruiskutusmenetelmällä, jossa ohueksi levitetyn hiekkakerroksen päälle ruiskutetaan valikoidusti sidosainetta, joka kovettaa hiekan. Tulostus tapahtuu kerros kerrokselta ja tulostuksen jälkeen irtonainen hiekka irrotetaan kappaleesta. Hiekkamuottien valmistuksen etuna on melkein täydellinen muodon vapaus. Lisäksi hiekkamuotit voidaan hajottaa valun ympäriltä, jolloin muotin purettavuus ei rajoita muotoilua. Testipylväissä hiekkamuoteilla valmistettiin kolmiulotteinen lehtikuvio, joka olisi ollut muilla menetelmillä hyvin vaikea valmistaa. Hiekkamuottien irrotukseen testattiin muottiöljyä, joka teki betonista tumman värisen. Kiinteämpi muottirasva voisi toimia hiekkamuoteissa muottiöljyä paremmin. Hiekkamuoteista voidaan tehdä myös kestomuotteja kovettamalla ne epoksilla. Kestomuoteiksi kovetetuista hiekkamuoteista ei tehty testejä ja siinä olisikin jatkotutkimuksille aihetta.

Testipylväästä tehtiin vielä kaksi valua hyödyntäen aiemman testin muotteja. Kolmas ja neljäs testivalu valettiin yhteistyössä Betonimestarit Oy:n kanssa itsetiivistyvästä ylijäämäbetonista. Testeissä tutkittiin lisäksi joustavista ja pehmeistä muovilaaduista 3D-tulostettuja muovimuotteja, jotka osoittautuvatkin kovia muotteja paremmin toimiviksi. Joustavilla muoteilla onnistui hyvin myös kulmikkaat muodot ilman mallinnettuja päästökulmia. Lisäksi Betonimestarit Oy:n itsetiivistyvällä betonilla saatiin pylväisiin parempi pinnanlaatu ja muodot onnistuivat paremmin.

3D-tulostuksen käyttö betonivalumuottien valmistuksessa on ajankohtainen aihe jota tutkitaan tällä hetkellä ympäri maailmaa. Esimerkiksi Immensa Technology Labs on hakenut 3D-tulostetuille betonivalumuoteille patenttia Dubaissa (1) ja New Yorksissa on tutkittu 3D-tulostettujen muottien käyttöä historiallisessa restaurointikohteessa (2). Voidaan siis todeta että Savonia näyttäisi olevan tutkimustyössään tältä osin hyvin ajan hermolla.

- (1) http://www.3ders.org/articles/20180606-immensa-technology-labs-files-uaes-first-3d-printing-patent-for-construction-moulds.html

- (2) http://www.3ders.org/articles/20180528-edg-creates-customizable-3d-printed-concrete-molds-to-restore-historic-architecture.html

Lisää tietoa 3D-tulostetuista muoteista ja tutkimuksista löytyy opinnäytetyöstä Sivuvirtabetonin hyötykäyttö ja lisäävä valmistus, Lampinen Sami, 2018. Opinnäytetyö on saatavilla osoitteessa: http://urn.fi/URN:NBN:fi:amk-2018060111842

Sami Lampinen

Projektityöntekijä

Savonia-ammattikorkeakoulu, LIVA-hanke

One thought on “3D-tulostettujen betonivalumuottien testaus ja tulokset”

Comments are closed.