Savonian 3D-tulostuksen investointi- ja kehittämishanke päättyi maaliskuun loppuun. Hankkeessa päivitettiin Savonian 3D-tulostuksen laitekanta moderniksi ja samalla ympäristön laitekanta monipuolistui – uusia mahdollisuuksia ovat mm. metallin 3D-tulostus ja robotisoitu 3D-tulostus.

Investointi- ja kehityshanke sattui samaan aikaan kun Savonia muutti ja keskitti toimintojaan uudelle Microkadun kampukselle. Tämä oli sekä hyvä että huono asia – osa toimenpiteistä viivästyi muutosta johtuen, mutta toisaalta muuton yhteydessä saatiin suunniteltua 3D-tulostukselle tarkoitetut tilat. Tilojen suunnittelu käyttötarkoitusta varten mahdollistaa laitteiden tehokkaamman ja turvallisen käytön, kun eri menetelmiin perustuvat laitteet ovat omissa huoneissaan.

Laitteet ovat sijoitettuna kampuksella kolmeen eri tilaan:

- Robotisoidut tulostimet sijaitsevat hitsaus- ja koneistuslaboratorion yhteydessä V-rakennuksessa.

- Muovin 3D-tulostimet edustavat suurelle yleisölle tutuinta laitekantaa. Laitevalikoimassa materiaalin suihkutukseen, valokovetukseen, jauhepetitekniikoihin sekä pursotukseen perustuvia 3D-tulostimia. Laitteet sijaitsevat Microkadun kampuksessa, pääaulan viereisessä D-siivessä ja osa niistä on myös opiskelijoiden käytettävissä.

- Metallin 3D-tulostimet ovat sijoitettuna T-rakennukseen ja ne ovat vain tutkimushenkilökunnan käytettävissä. Laitteita voidaan hyödyntää tutkimustyön lisäksi opinnäytetöissä sekä tietyin edellytyksin myös projektitöissä ja muissa opinnoissa. Metallitulostinten käyttö vaatii jatkossakin henkilökunnan läsnäoloa johtuen mm. käyttöturvallisuuteen liittyvistä asioista.

Seuraavassa listauksessa on kerrottu Savonian käytössä olevista 3D-tulostuslaitteista ja niiden ominaisuuksista.

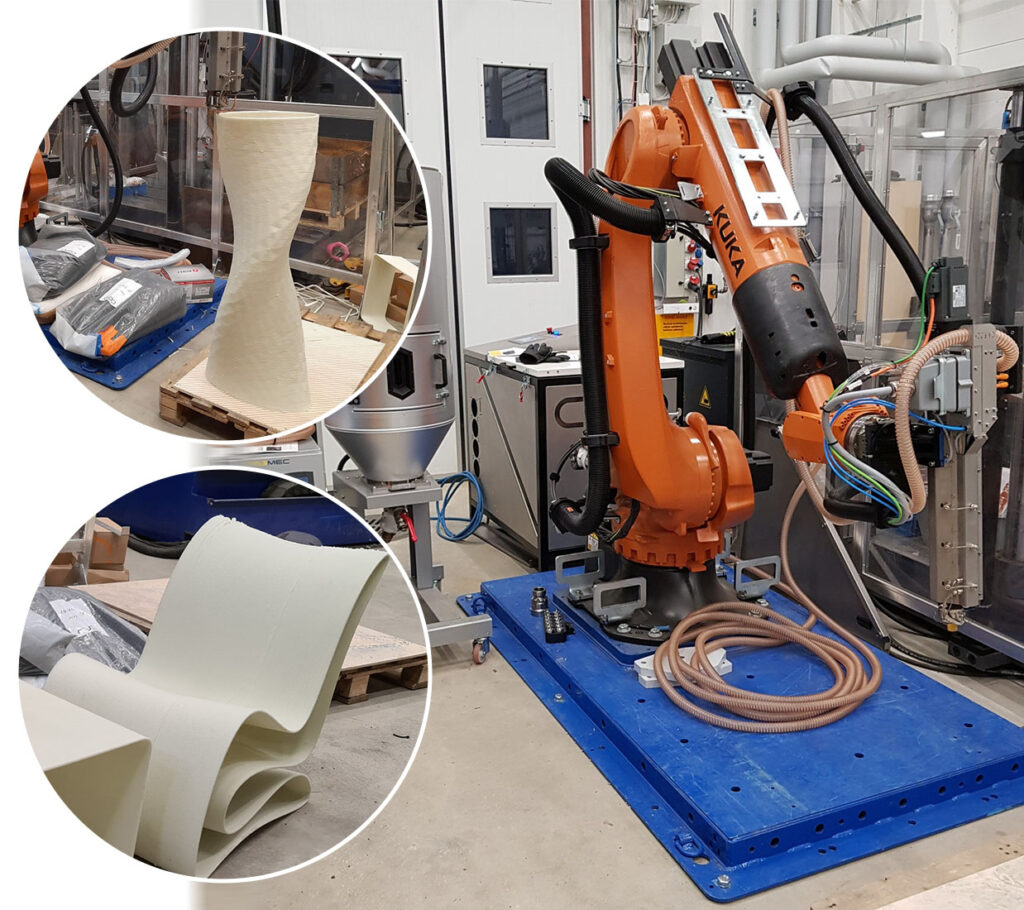

Robotisoidut tulostimet

Robotisoiduilla tulostimilla tarkoitetaan tässä järjestelmiä, joissa 3D-tulostuspää on kiinni käsivarsirobotissa. Näitä ovat Savonian 3D-tulostusympäristössä muovin 3D-tulostuspää, betonin 3D-tulostuspää sekä metallin lankasyöttöinen suorakerrostus. Robottijärjestelmät vaativat ympärilleen runsaammin tilaa ja turvajärjestelmät edellyttävät, että tulostusalueella ei liikuta tulostuksen aikana.

Robottitulostin 1 (muovin 3D-tulostus robotilla): cead robotextruder + Kuka KR 120 2700

Muovin 3D-tulostuspään on toimittanut hollantilainen cead, ja se käyttää raaka-aineena muovigranulaattia. Järjestelmä muodostuu robotista, materiaalin syöttösäiliöstä sekä tulostuspäästä. Lisäksi järjestelmään on ostettu materiaalin kuivausyksikkö, joka on tarpeellinen niillä tulostusmateriaaleilla, jotka ovat herkempiä kosteudelle. Näitä ovat esimerkiksi puukuitufilamentit. Tulostuspäässä on ruuvi ja sulatettu materiaali pursotetaan suuttimen läpi normaalin pursotusprosessin tapaan. Erona on suurempi materiaalin syöttönopeus, suurempi tulostusalue ja käsivarsirobotin tuomat mahdollisuudet ja haasteet.

Käsivarsirobotti mahdollistaa suuren tulostusalueen, ja käytössä olevassa kuka kr 120 robotissa ulottuvuus on 2,7 metriä jalustan ympärillä. Robotti on asennettu liikuteltavalle alustalla, joka pultataan käyttöpaikalla lattiaan kiinni. Tämä mahdollista järjestelmän siirtämisen ilman suurempia asennustöitä – esimerkiksi yhteistyökumppanin tiloihin. Tulostusnopeus on yleensä useita kiloja tunnissa, mutta riippuu luonnollisesti käytetyn suuttimen halkaisijasta.

Ohjelmistona käytössä on roboDK, jonka avulla 3D-mallit siivutetaan ja niillä luodaan tulostusrata. Kappaleiden valmistus puolestaan on huomattavasti haastavampaa kuin perinteisillä tulostimilla sillä tulostuspää syöttää materiaalia kovalla vauhdilla eikä siinä ole perinteisten tulostimien takaisinvetoa (retract).

Tulostuksessa tulisi käyttää “continuous line” -strategiaa eli pyrkiä rakentamaan malli yhtäjaksoisella tulostuksella ilman että tulostuspää siirtyy kappaleen eri puolille tyhjien alueiden yli.

Robottitulostin 2 (betonin 3D-tulostus robotilla): hyperion robotics -järjestelmä

Betonin 3D-tulostusjärjestelmä perustuu mikseriin, pumppuun ja robotin tulostuspäähän. Järjestelmän toimittaja on suomalainen Hyperion Robotics. Laitteiston käyttöönotto on jäänyt vielä vähäiselle tasolle, mutta sen parissa työskentelyä jatketaan kevään 2021 aikana. Järjestelmä käyttää samaa kukan robottia kuin muovin 3D-tulostupää. Tulostuspäiden nopeaa vaihtamista varten robottiin on asennettu työkalunvaihtopää.

Betonin tulostus on toimintaperiaatteeltaan samankaltaista kuin muovin 3D-tulostuspään käyttö. Takaisinveto –ominaisuutta ei ole ja tulostettavan rakenteen tulisi valmistua yhtäjaksoisella tulostuksella. Luonnollisesti betoni on materiaalina erilaista – käytettävä massa sekoitetaan mikserissä veden kanssa ja syöttövaiheessa sitä kaadetaan säkeistä, syntyy ympäristöön pölyä.

Tulostusprosessin aikana betoni on juoksevassa muodossa ja roiskuu helposti. Lisäksi betonimassan materiaaliominaisuudet aiheuttavat prosessissa haasteita ja prosessin tulisi tapahtua tasalämpöisessä tilassa. Mikäli tulostettu materiaali ei kovetu oikealla nopeudella, on riskinä rakenteiden romahtaminen tai kaatuminen siinä vaiheessa, kun päälle tulostettava massa ylittää alempien kerroksien kantokyvyn. Jos massa ei ole sekoittunut hyvin tai seossuhde on väärin, aiheuttaa se ongelmia tulostuksessa ja viimeistään kovettumisvaiheessa halkeilua. Käyttökohteesta riippuen tulostettavassa rakenteessa voidaan myös tarvita raudoituksia, jotta lopputuote kestäisi käyttöä ja olisi materiaaliominaisuuksiltaan riittävän hyvä.

Robottitulostin 3 (metallin lankasyöttöinen suorakerrostus):Fronius TPS500i Pulse CMT

Lankasyöttöinen suorakerrostus (WAAM, eli wire-added additive manufacturing) tarkoittaa käytännössä kappaleen muodostamista hitsaamalla “near net shape” muotoon, eli suurin piirtein oikeaan muotoon. Lopuksi kappale on tarkoitus koneistaa mittatarkaksi. Kyseessä on teollisuudessa käytössä oleva menetelmä, jolla valmistetaan osia mm. lentokoneisiin ja juniin. Menetelmän hyödyntäminen kappaleiden korjausvalmistuksessa on tällä hetkellä suurena kiinnostuksen kohteena – yksi menetelmän hyvistä puolista, kun on olemassa olevien kappaleiden hyödyntäminen ja niiden päälle uusien piirteiden valmistaminen. Menetelmän etuna on 3D-tulostukselle tyypillisesti materiaalin vähäisempi hukka: teollisuudessa sillä korvataan tyypillisesti kappale, joka on aiemmin valmistettu kokonaan koneistamalla aihiosta. Kun kappale tulostetaan suurin piirtein oikeaan muotoon ja koneistetaan vain tarvittavat pinnat mittatarkaksi, säästyy varsinkin kalliimpien materiaalien kohdalla huomattava määrä aikaa ja materiaalia.

Laitteisto on asennettu laser/hybridihitsaussoluun, joten samassa solussa onnistuu laserhitsaus, kaarihitsaus, laserleikkaus ja lankasyöttöinen suorakerrostus. Tulostusmateriaaliksi käy yleisesti ottaen sellaiset materiaalit, joita on saatavana hitsauslankana. Tyypillisiä tulostusmateriaaleja ovat mm. alumiini, teräs (fe, ss), inconel ja titaani. Solussa on hitsausrobotin lisäksi kappaleenkäsittelyrobotti 250 kg kantokyvyllä sekä grilli jonka mahdollistaa kappaleen pyörityksen. Potentiaalisena työalueena / tulostustilavuutena on noin 6 m x 2 m x 1,5 m.

Muovin 3D-tulostimet

Muovin 3D-tulostimet ovat sijoitettuna neljään eri huoneeseen, sillä eri 3D-tulostusprosessit asettavat tulostusympäristölle erilaisia vaatimuksia, eivätkä kaikki laitteet sovellu käytettäviksi samoissa tiloissa. Lisäksi eri tiloihin sijoittaminen mahdollistaa laitteiden ja tilojen tarkemman kontrollin opetuskäyttöä ajatellen. Multimateriaalitulostin on sijoitettu omaan tilaansa, sillä laitteen käyttö ja ylläpito vaatii säännöllisesti suoritettavia huoltotoimenpiteitä.

Jauhepetitekniikkaan perustuvat laitteet on sijoitettu omaan tilaansa, johtuen pääosin käytetystä tulostusmateriaalista. Prosessin purku- ja valmisteluvaiheissa hienojakoinen polymeerijauhe leviää helposti ympäristöön ja aiheuttaisi ongelmia muiden 3D-tulostuslaitteiden käytössä.

Valokovetukseen perustuvat laitteet ovat sijoitettuna omaan tilaansa, sillä tulostusmateriaalina käytetty resiini sotkee helposti ympäristöä, jos käyttäjä ei ole huolellinen. Lisäksi kappaleet täytyy tulostuksen jälkeen pestä IPA:lla (isopropanolilla) jonka käyttö vaatii vetokaappia.

Pursotukseen perustuvat laitteet on sijoitettu viimeiseen huoneeseen. Niiden osalta vaatimukset eivät ole kovin suuria, lähinnä poistoilman täytyy olla riittävän hyvä, jotta mahdolliset käryt saadaan pois työympäristöstä. Tilan rajoituksena takana ovatkin lähinnä käyttäjämäärät – pursotustekniikkaan perustuvat laitteet ovat eniten opetuksessa hyödynnettävä laitekanta, joten työskentelytilaa tulee olla niiden riittävästi opiskelijaryhmiä varten.

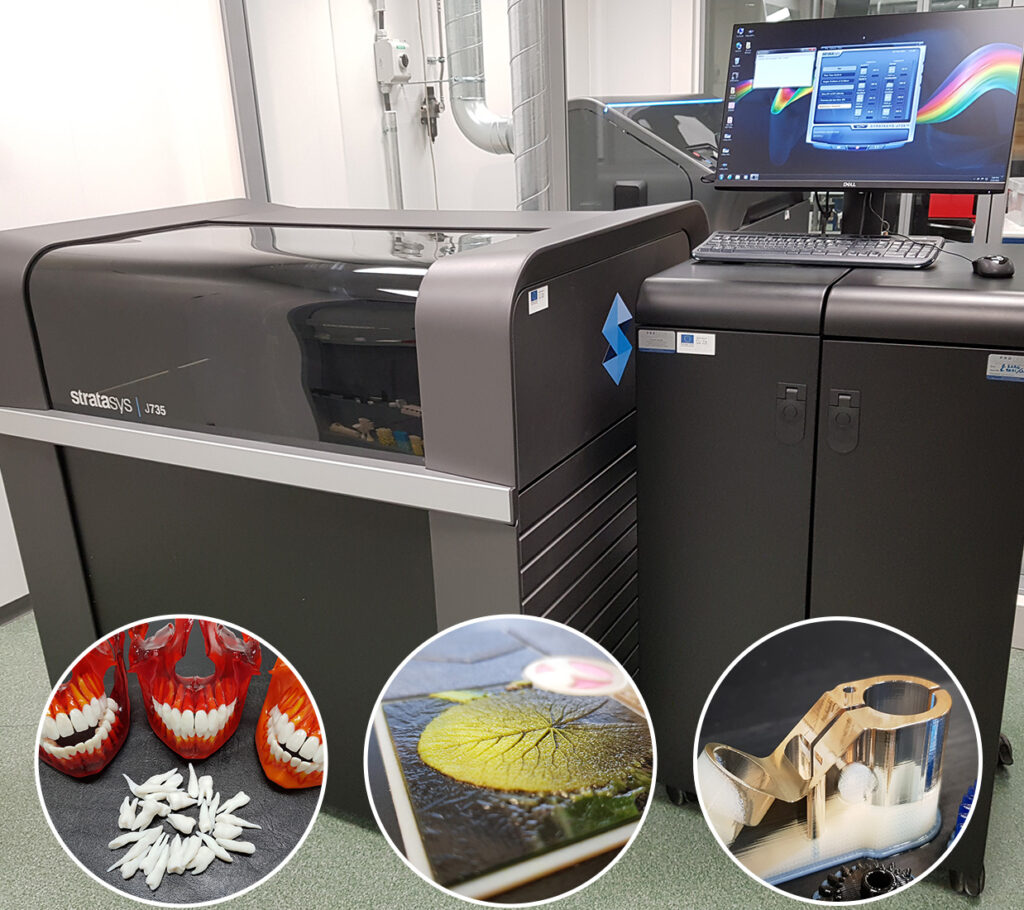

Muovin 3D-tulostimet 1 (materiaalin suihkutus): Stratasys J735

Stratasys J735 on materiaalin suihkutukseen perustuva 3D-tulostin joka mahdollistaa kappaleen valmistamisen kuudesta eri materiaalista – kyseessä on siis multimateriaalitulostus. Stratasys J735 tulostusalue on 300 x 300 x 200 mm, ja kerroskorkeutena on tarkimmillaan 14 ym. XY –suuntainen tarkkuus on 600 x 300 dpi. Multimateriaalitulostuksesta on kerrottu aiemmassa blogikirjoituksessa <linkki> ja Stratasys J750 tulostimen käyttöönotosta blogikirjoituksessa <linkki>

Järjestelmä mahdollistaa täysväritulostuksen (>500.000 väriä), läpinäkyvät kappaleet sekä joustavat kappaleet – tai näiden sekoituksen. Kuusi materiaalipaikkaa tarkoittaa sitä, että koneessa voi olla samanaikaisesti 5 väriä + läpinäkyvä materiaalia, tai 5 väriä + joustava materiaali. Mikäli halutaan läpinäkyvä ja joustava materiaali samanaikaisesti, täytyy jostakin perusväristä luopua. Tulostusmateriaalien lisäksi koneessa on oltava tukimateriaalia, sillä nestettä ei voi luonnollisestikaan tyhjän päälle tulostaa.

Materiaalin suihkutukseen perustuvat järjestelmät käyttävät uv-kovettuvia materiaaleja – jokaisen kerroksen suihkuttamisen jälkeen se kovetetaan uv-valolla. Materiaalina on valmistajan oma, akryylipohjainen tulostusmateriaali. Tulostuksen jälkeen kappaleesta pestään tukimateriaali pois ja se tarvittaessa jälkikäsitellään. Tukimateriaalia vasten olevasta pinnasta tulee matta, joten jälkikäsittely on varsinkin visuaalisten kappaleiden osalta tarpeellista. Yleisimmät jälkikäsittelyvaiheet ovat hionta ja kiillotus.

Muovin 3D-tulostimet 2 (jauhepetimenetelmät): HP MJF 580

HP MJF 580 3D-tulostimen toiminta perustuu nimensä mukaisesti HP:n Multi Jet Fusion –tekniikkaan. 580 sarjan tulostin on tutkimus- ja kehityskäyttöön tarkoitettu täysväritulostin. Kyseessä on jauhepetimenetelmä, jossa jauhekerroksen päälle suihkutetaan sideaineita, joista valmistaja käytää nimitystä agentit, sekä tämän kyseisen 3D-tulostimen tapauksessa myös väriaine. Suihkutuksen jälkeen sidostettu jauhe sulatetaan termopään avulla. HP MJF580 tulostimen tulostusalue on 190 x 332 x 248 mm, kerroskorkeutena 0.08 mm ja materiaalina HR CB PA 12 (nylon). Tulostuksessa tarvittavat raaka-aineet ovat tulostusmateriaalin lisäksi värikasetit (CMYK) sekä agentit (fusing agent, detailing agent, bright fusing agent). Lisäksi laitteessa on yksi vapaa agenttipaikka, johon saattaa tulevaisuudessa tulla jokin uusi agentti.

Tulostimella onnistuu täysväritulostus, mutta väriä tulostetaan kappaleen pintaan vain 1 mm kerros – tulosteet eivät siis ole läpivärjättyjä. Muiden jauhepetimenetelmään perustuvien 3D-tulostinten tapaan jauhekerros toimii tukirakenteena, joten erillisiä tukirakenteita ei tarvita. Kappaleita voidaan valmistaa yhdessä ajossa koko tulostustilavuuden alueelta, joten samassa ajossa valmistuu usein kymmeniä kappaleita.

Mikäli kappaleiden geometriat ovat ohuita tai pitkiä rakenteita, tulee koneen antaa jäähtyä hyvin ennen jauhepedin purkamista – muussa tapauksessa kappalee voi vääntyillä jäähtyessään. Mikäli kappaleen sisällä on kotelomaisia rakenteita tai esimerkiksi sisäisiä kanavia, voi jauheen poistaminen olla työlästä. Purkamisen jälkeen kappaleista poistetaan jauhe ja ne usein puhdistetaan puhalluskaapissa. Tulostusprosessin aikana jauhetta pölisee runsaasti tulostimen sisällä, joten purkamisen jälkeen edessä on aina huoltotoimenpiteenä laitteen imurointi

Muovin 3D-tulostimet 3 (jauhepetimenetelmät): Sinterit Lisa Pro

Sinterit Lisa Pro on edullisen luokan SLS (Selective Laser Sintering) jauhepetitulostin. Edullisesta hinnasta huolimatta laitteessa voidaan käyttää useita eri materiaaleja ja kappaleiden pinnanlaatu on yleisesti ottaen hyvä. Laitteen tulostusalue vaihtelee käytetyn materiaalin mukaan – yleisimmällä nylonilla (PA12) tulostusalue on 90 x 130 x 230 mm ja joustavilla materiaaleilla (TPU) puolestaan 110 x 150 x 250 mm.

Laitteiston hinta on saatu pidettyä edullisena yksinkertaisen toimintaperiaatteen ja halpojen komponenttien ansiosta. Heikkoutena tässä lähestymistavassa on se, että tulostin on hyvin hidas – tulostusajot kestävät normaalisti 1-4 päivää. Toisaalta yksinkertaisen rakenteen ansiosta laite soveltuu hyvin oppilaitoskäyttöön, sillä käyttö ei edellytä monimutkaisia huoltotoimenpiteitä.

Sinterit Lisa Pro tulostimen käyttöönotosta on kirjoitettu aiemmassa blogikirjoituksessa: <linkki>

Muiden jauhepetitulostinten tapaan kappaleet nestataan (sijoitetaan) siivutusvaiheessa tulostustilavuuteen, Lisan tapauksessa valmistajan oman Sinterit Studio –ohjelman avulla. Ohjelmasta on muutama eri hintaluokan versio ja mikäli laitteella haluaa tulostaa koko tarjolla olevaa materiaalivalikoimaa, täytyy niistä valita laajin. Käytössä kuluvia osia laitteessa on muutamia, mm. jauheen levittäjän liikuttamisessa käytettävä naru.

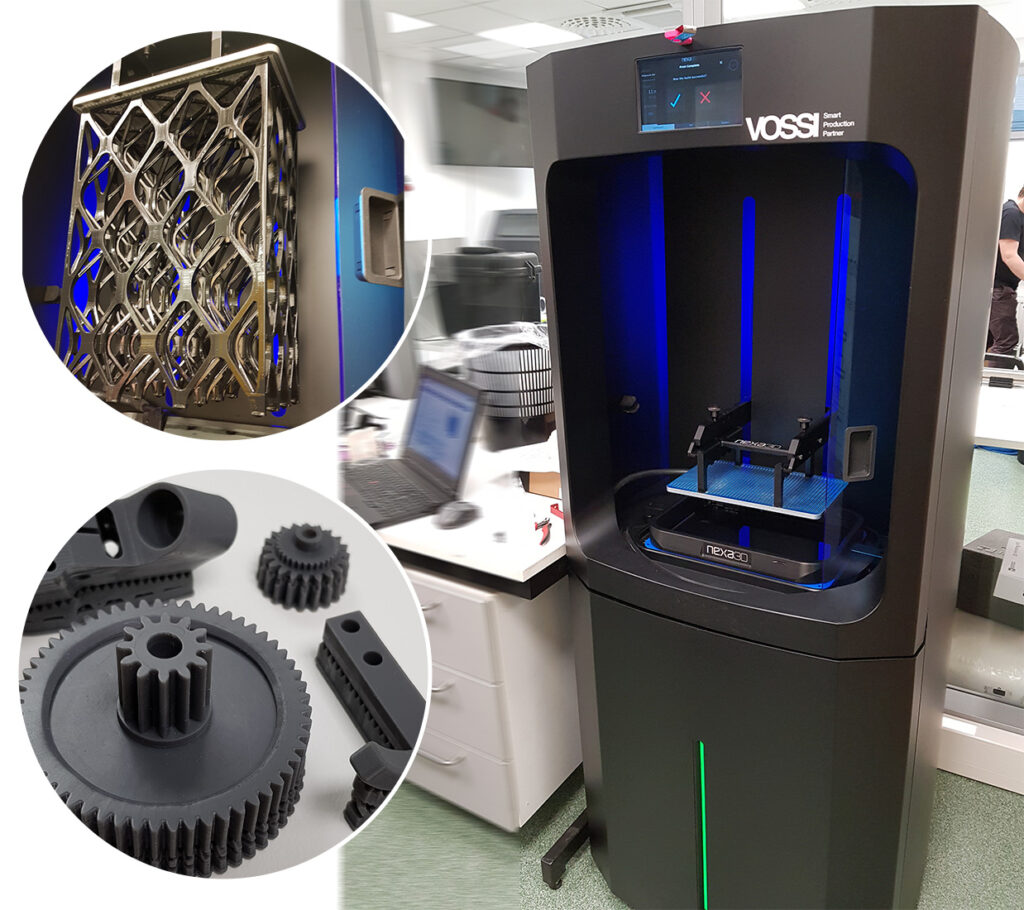

Muovin 3D-tulostimet 4 (valokovetus): Nexa NXE400

Nexa NXE400 on tällä hetkellä Suomen nopein, valokovetukseen eli nesteen fotopolymerisointiin perustuva 3D-tulostin. Nexan käyttämä versio valokovetusmenetelmästä on valmistajan patentoima Lspc (lubricant sub-layer photo curing). Valmistaja mainostaa parhaimmillaan tulostusnopeudeksi jopa 1 cm / minuutissa mutta kyseinen nopeus taitaa onnistua vain draft -materiaalin kanssa. Teknisemmät materiaalit ovat selvästi edellä mainittua hitaampia tulostaa mutta tulostus niilläkin onnistuu merkittävästi perinteisiä SLA-laitteita nopeammin. Vertasimme tulostusnopeutta Formlabsin laitteisiin siten, että tulostusmateriaalina oli kummankin valmistajan saman tyyppinen prototyyppimateriaali: testikappaleiden tulostusnopeus Nexalla kesti 45 minuuttia ja Formlabs –tulostimilla n. 5 tuntia. On kuitenkin huomattava, että Nexa on hinnoiteltu teollisten tuotantolaitteiden hintaiseksi ja on siten aivan eri hintaluokassa kuin kuluttajatason Formlabsin laitteet.

Valokovetukseen perustuvien 3D-tulostinlaitteiden prosessi muodostuu kolmesta osasta: 3D-tulostuksesta, pesusta sekä jälkikovetuksesta. Pinnanlaadun ja tulostusprosessin optimoimiseksi kappaleet valmistetaan usein vinossa kulmassa tulostusalustaan nähden, joten niissä tarvitaan tukirakenteita. Pesun ja jälkikovetuksen jälkeen tukirakenteet tulee luonnollisesti poistaa. Nexan tulostusalue on 275 x 155 x 400 mm ja kerroskorkeus tyypillisesti 0.1 mm.

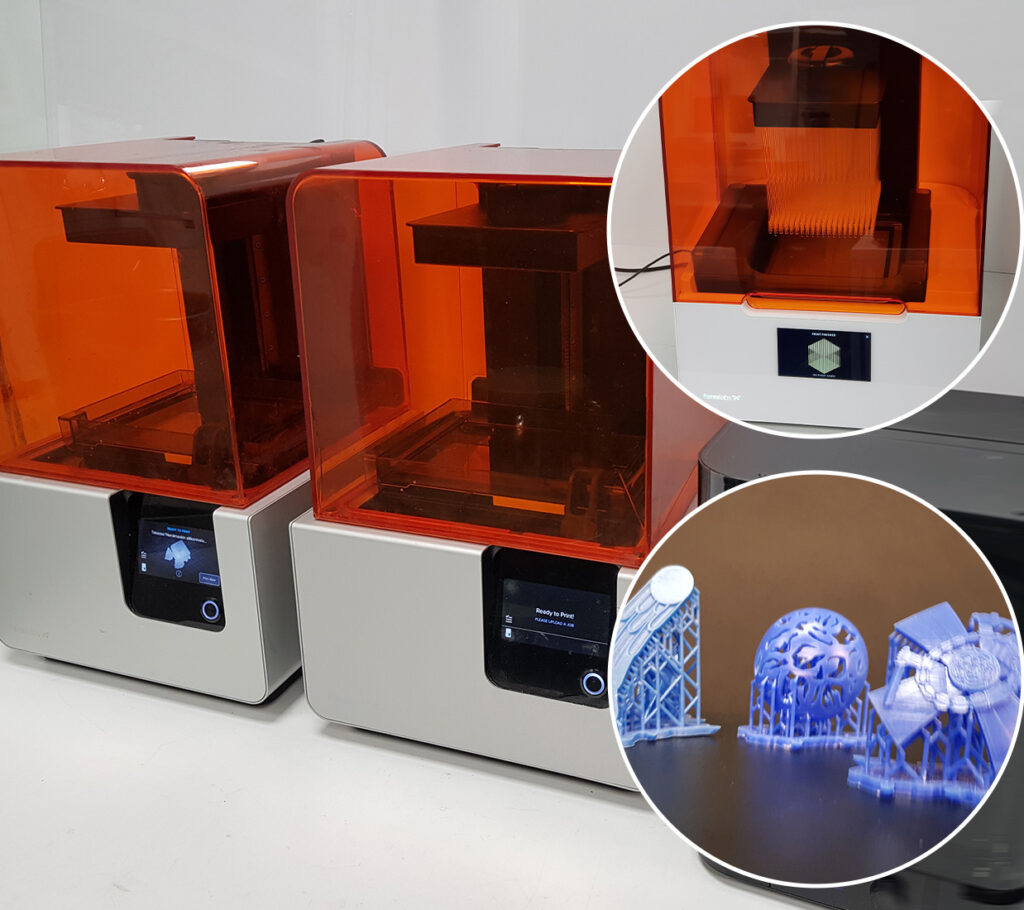

Muovin 3D-tulostimet 5 (valokovetus): Formlabs

Savonialla on ollut käytössään Formlabsin Form 2+ sarjan laitteita jo useiden vuosien ajan. Kyseessä on erinomaisella hinta/laatusuhteella varustettu valokovetukseen perustuva 3D-tulostuslaitteisto joka soveltuu hyvin oppilaitoskäyttöön. Valmistaja tarjoaa laajan valikoiman eri käyttöön soveltuvia tulostusresiinejä ja tuo markkinoille joka vuosi myös uusia materiaaleja. Tällä hetkellä materiaalivalikoimassa ovat mm. draft-materiaalit, tekniset materiaalit, medikaalihyväksytyt materiaalit (mm. surgical guide), joustavat materiaalit eri shore-kovuuksilla, vaha ja läpinäkyvä materiaali. Savonian käytössä yleisimmin käytetyt tulostusmateriaalit ovat läpinäkyvät prototyyppimateriaalit sekä vahamateriaali jota käyttävät varsinkin korumuotoilun opiskelijat.

Formlabs tarjoaa laitteiden lisäksi pesuria ja jälkikovetinta. Tulostuksen valmistelussa käytetään Formlabsin omaa PreForm –ohjelmaa jonka valmistaja tarjoaa käyttäjille ilmaiseksi. Ohjelma on helppokäyttöinen ja varustettu kattavilla ominaisuuksilla. Samaan aikaan kun valmistaja toi teknisesti kehittyneemmät kolmossarjan laitteet markkinoille, julkaisi se ohjelmistoon runsaasti uusia ominaisuuksia.

3D-tulostuksen investointihankkeessa vanhempien laitteiden rinnalle hankittiin uudempi Formlabs Form 3B –tulostin. Form 3 on nimensä mukaisesti uudempi versio Form2 –tulostimesta. Laite on päivittynyt tekniikaltaan paremmin toimivaksi ja helpommin huollettavaksi. Form3B puolestaan tarkoittaa dentaali/medikaalikäyttöön räätälöityä versiota. Tulostusalueen koko Form3 ja Form3B laitteilla on säilynyt suurin piirtein samana kuin aiemmassa versiossa. Form2+ laitteella se on 143x143x175 mm ja Form3 laitteilla 145x145x185 mm.

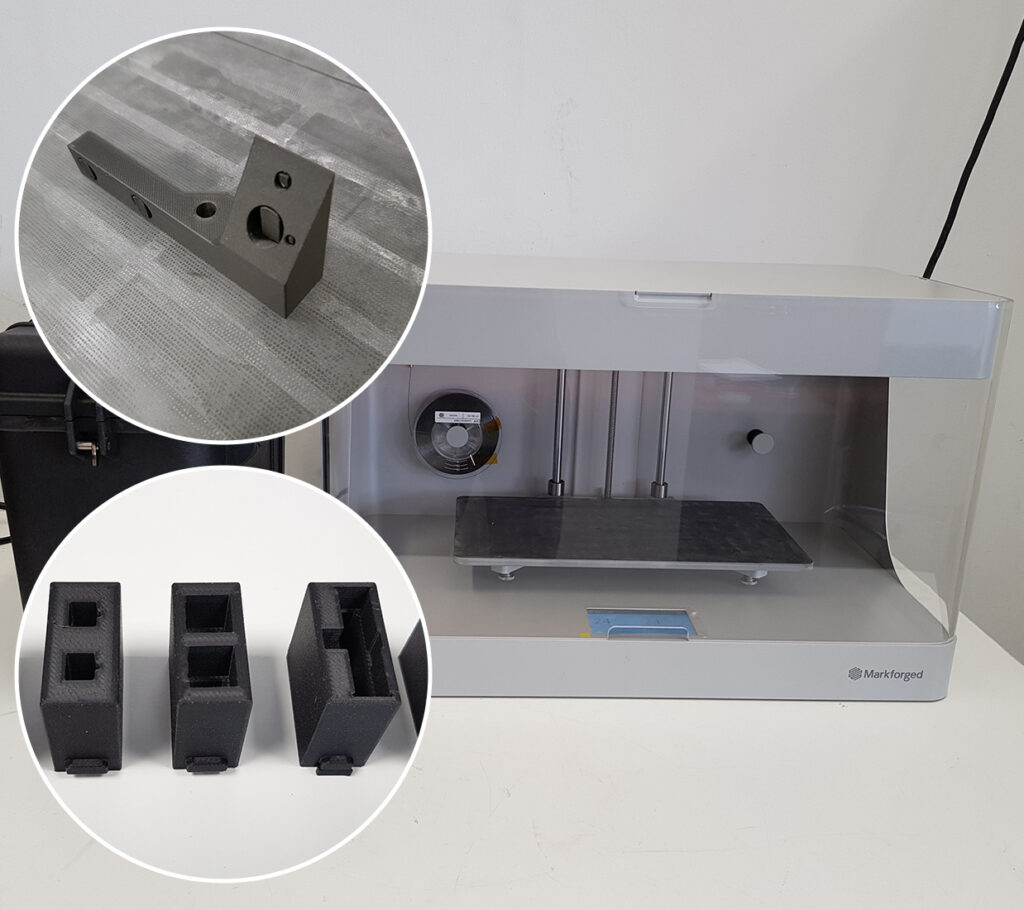

Muovin 3D-tulostimet 6 (pursotus): Markforged Mark Two

Markforgedin Mark Two 3D-tulostin on pursotustekniikkaan perustuva laite, jossa voidaan lisätä tulostuksen aikana valmistettavaan kappaleeseen myös pitkiä kuituja. Kuituvalikoimassa löytyy hiilikuitu, lasikuitu ja kevlar. Lisäämällä kappaleeseen pitkiä kuituja saadaan 3D-tulosteiden materiaaliominaisuuksia parannettua huomattavasti – valmistaja mainostaakin, että komposiittikappaleiden kestävyydet saadaan lähes alumiinin tasolle. Kuidut sijoitetaan vain XY-tasossa, joten pystysuuntaiseen kuormitukseen ne eivät auta. Kappaleisiin voidaan kuitenkin kiinnittää inserttejä/holkkeja, joilla ongelma saadaan ratkaistua. Mark Two 3D-tulostimen käyttöönotosta on kirjoitettu blogikirjoituksessa <linkki>.

Laite käyttää 1.75 mm filamenttia perusmateriaalilla ja se on yksinkertainen käyttää. Ohjelmistona käytetään laitevalmistajan omaa, pilvipalveluun perustuvaa Eiger –ohjelmistoa joka antaa automaattisesti arviota myös tulostuksen kustannuksista. Laitteen tulostusalue on 320 x 132 x 154 mm ja kerroskorkeus tarkimmillaan 0.1 mm. Tulostusalusta on irrotettava, joten kappaleiden poistaminen on tulostuksen jälkeen helppoa.

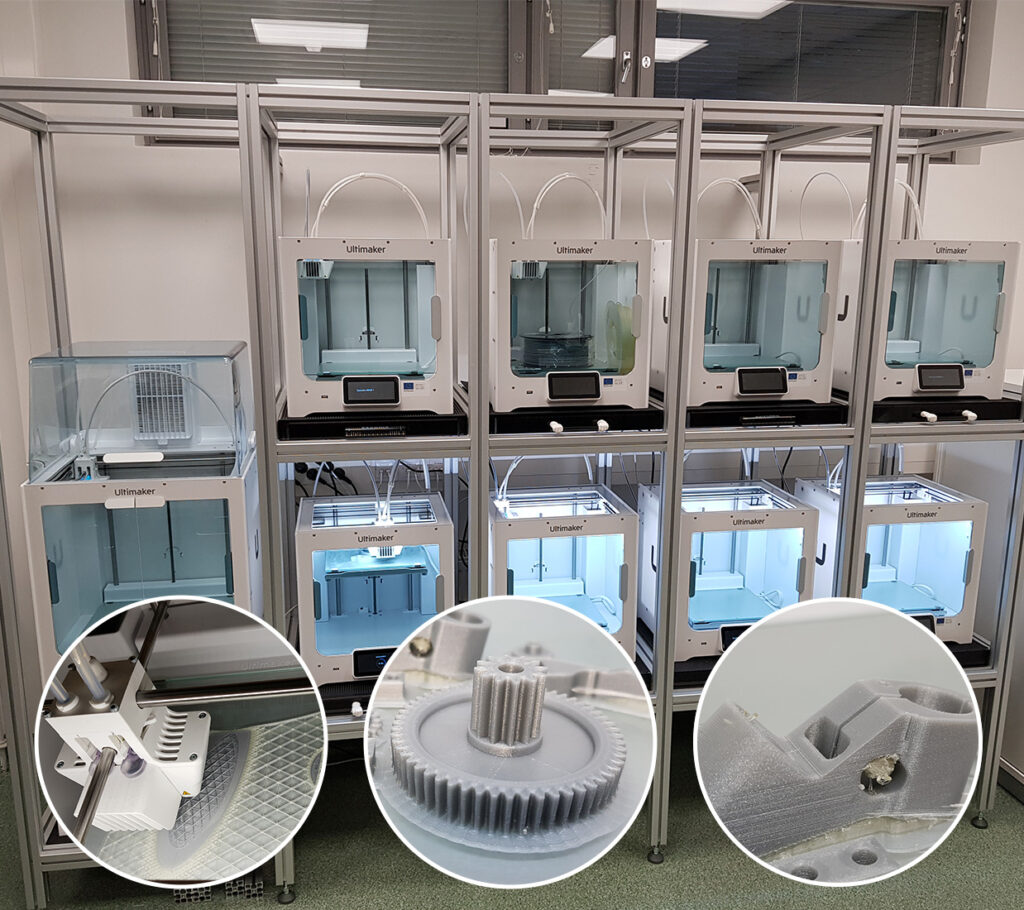

Muovin 3D-tulostimet 7 (pursotus): Ultimaker S5 & Ultimaker S3

3D-tulostusympäristön kehityshankkeen myötä Savonialla päätettiin yhtenäistää myös yleisimmin käytössä olevat, pursotukseen perustuvat 3D-tulostuslaitteet. Aiemmin käytössä oli lukuisia eri laitevalmistajien tulostimia, joiden huolto- ja ylläpito oli työlästä. Vaikka toimintaperiaate laitteissa oli sama, vaihtelivat laitteiden rakenteet, varaosat ja toiminnallisuudet sekä myös käytetty siivutus/hallintaohjelma. Ultimakerin laitteita on käytössä ympäri Suomea mm. oppilaitoksissa ja kirjastoissa, eikä syyttä – laitteisto tarjoaa hyvän hinta/laatusuhteen sekä paljon hyödyllisiä ominaisuuksia opetus ja koulutuskäyttöä ajatellen. Laitteissa on 2 tulostuspäätä joka mahdollistaa tukimateriaalin tulostamisen eri materiaalista tulosteen kanssa. Lisäksi niistä löytyy NFC-tunnistimet, jotka mahdollistavat tulostusmateriaalien automaattisen tunnistuksen materiaalinvaihdon yhteydessä. Savonialle hankittiin 8 kpl S3-sarjan laitteita sekä yksi S5 –sarjan laite, joka poikkeaa edellä mainituista mm. tulostustilavuudeltaan ja varusteluiltaan. Siinä on mm. filtteröintiyksikkö, sekä materiaalivarasto joka mahdollistaa käytetyn tulostusmateriaalin valinnan kuudesta eri vaihtoehdosta ilman materiaalinvaihtoja.

Hankintahetkellä tarjolla ei ollut sopivan hintaisia ratkaisuja tulostinten hyllyiksi, joten niille rakennettiin itse tulostusräkki. Tulostusalueen koko S3 –sarjan laitteilla on 230 x 190 x 200 mm ja S5 –sarjan laitteella 330 x 240 x 300 mm. Yleisesti ottaen kerroskorkeutena pursotustekniikkaan perustuvilla laitteille pidetään 0.1 mm, mutta niillä päästään tarvittaessa myös hieman ohuempiin kerroskorkeuksiin.

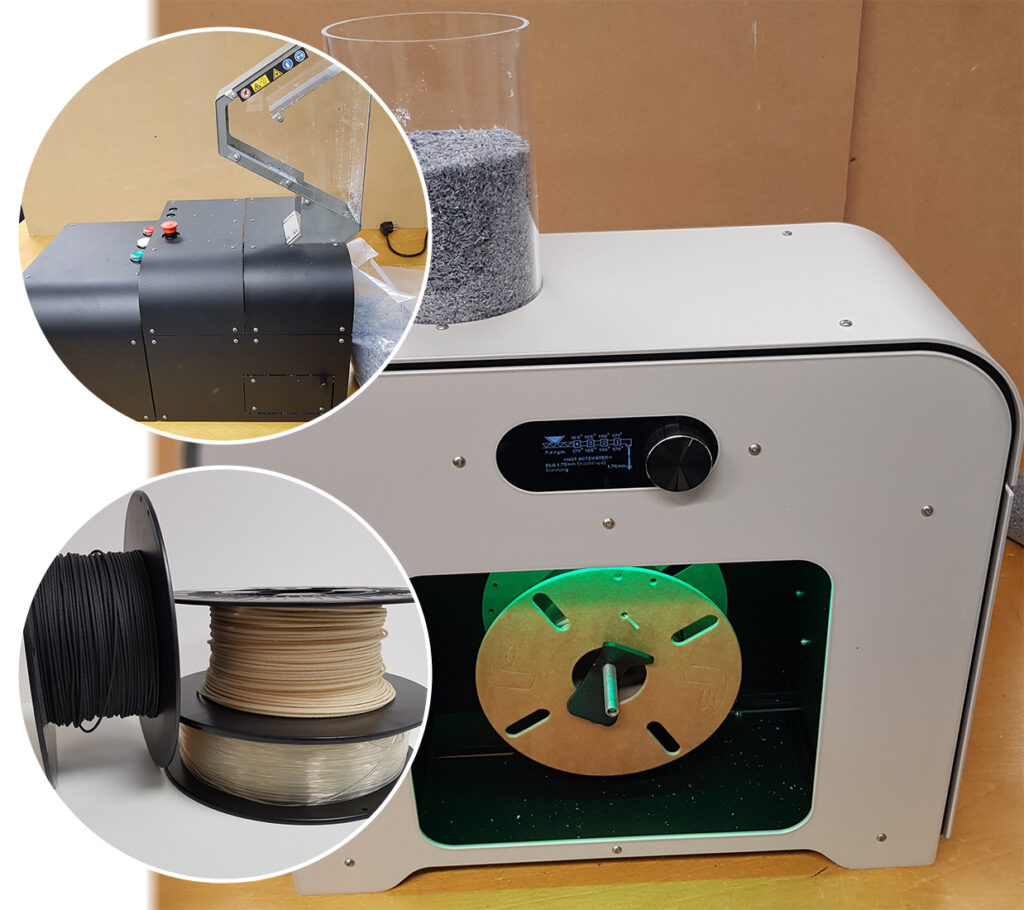

Pursotusfilamenttien valmistuslaitteisto (3DEVO)

3D-tulostinten lisäksi ympäristöstä löytyy laitteisto filamenttien valmistamiseen. Kyseessä on 3Devon Composer –sarjan laite sekä murskauslaite, jolla vanhoja tulosteita voidaan kierrättää. Hankintavaiheessa ajatuksena oli kierrättää ja hyödyntää käytettyjä tulostusmateriaaleja, mutta tämä ei osoittautunut kustannustehokkaaksi vaihtoehdoksi. Filamenttien valmistus ei ole erityisen nopeaa ja laitetta pitää käytännössä valvoa virhetilanteiden varalta. Materiaalien kierrätys ja käyttäminen uuden filamentin valmistukseen tulee kalliimmaksi kuin uuden filamentin ostaminen kaupasta. Lisäksi pursottavien laitteiden kanssa käytetään pääosin biohajoavaa PLA-filamenttia, joten painetta sen kierrättämiselle ei ole ympäristösyistä.

Laitteisto soveltuu sen sijaan erinomaisesti räätälöityjen filamenttien valmistukseen. Hankkeessa testattiin yhdessä Itä-Suomen Yliopiston kanssa mm. puukuitufilamenttien valmistusta erilaisilla sekoitussuhteilla. Filamentin valmistuksessa tulee huolehtia siitä, että raaka-aineena käytetty rouhe ja/tai granulaatti on kuivaa.

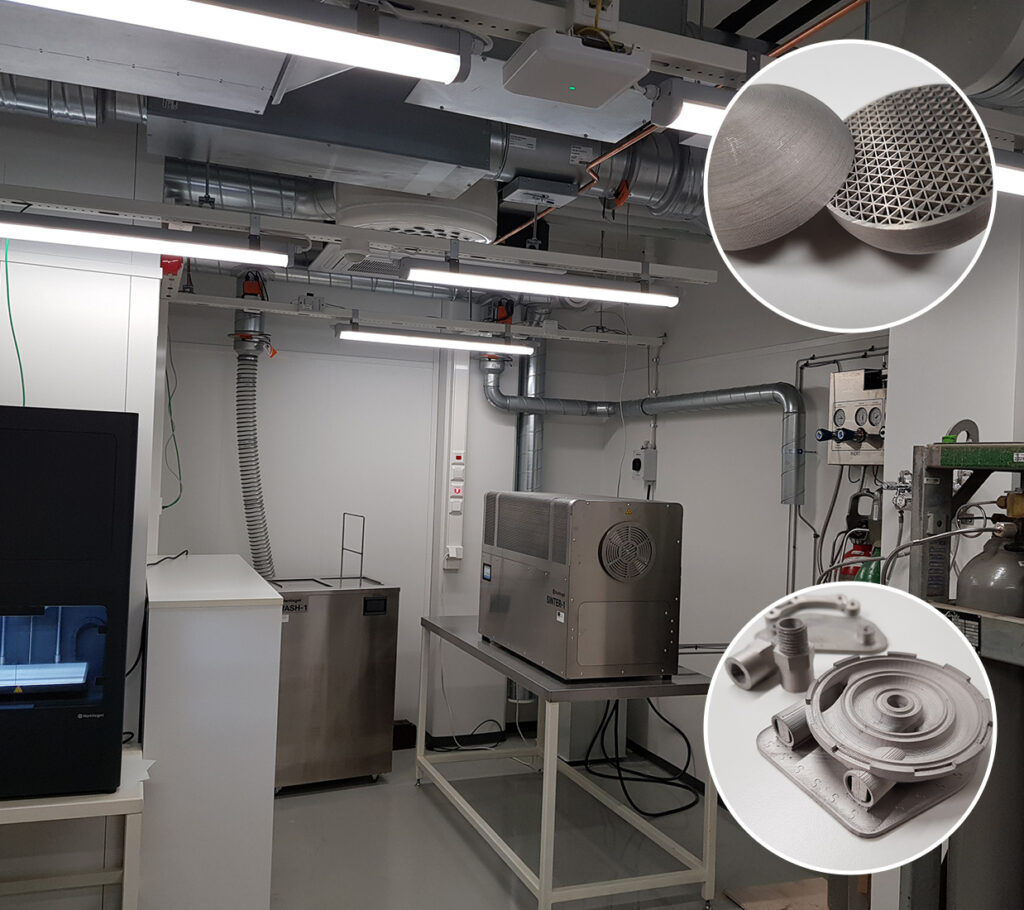

Metallin 3D-tulostimet

Metallin 3D-tulostimet ovat sijoitettuna omaan tilaansa, sillä metallin jauhepetitulostus ei sovellu muovilaitteiden kanssa samaan ympäristöön. Tilan lämpötila- ja ilmankosteus tulee olla hyvin hallinnassa ja tulostimen muutenkin eristettynä muusta ympäristöstä. Tulostuksen valmistelu- ja purkuaikana käyttäjien tulee käyttää suojavarusteita, sillä prosessissa käytettävä hienojakoinen metallijauhe on turvallisuusriski. Käytännössä metallijauhe on avoimessa tilassa vain ennen jauheen seulomisvaihetta, tulostuksen purkuvaiheessa sekä materiaalinvaihdon yhteydessä. Samasta syystä johtuen tulostustilan tulisi olla eristettynä muusta ympäristöstä. Asia ratkaistiin Savonian tapauksessa pienellä alipaineistuksella ja sopivalla poistoilman suodatuksella.

Metallin 3D-tulostimet (jauhepetimenetelmä): SLM 280 2.0

3D-tulostuksen investointihankkeen suurin yksittäinen investointi koski metallin jauhepetimenetelmää, jossa laitteena on SLM280 2.0 2x700W. Prosessissa metallikappaleet muodostetaan levittämällä jauhetta ja sulattamalla levitetty kerros laserilla. Koska käyttökohteena on pääosin tutkimus- ja kehityskäyttö, ei teollisuuspuolella käytössä olevaa automaattista jauheenkierrätysjärjestelmää voitu hankkia – se kun käytännössä sitoisi laitteen käyttämään yhtä materiaalia, sillä materiaalin vaihto edellyttäisi koko järjestelmän puhdistamista materiaalinvaihdon yhteydessä.

Laitteeseen on saatavilla laaja materiaalivalikoima erilaisia metalliseoksia, yleisimpinä alumiini (AlSi10Mg), ruostumaton teräs, työkaluteräs, inconel ja titaani. SLM:n prosessissa jauheet seulotaan terässäiliöihin ennen tulostusta. Seulonta tapahtuu suojakaasun kanssa, joten materiaalit ovat seulomisen jälkeen suljetussa tilassa ja suojakaasun alaisina aina tulostimen purkamiseen saakka. Savonialla hankittiin laitteeseen laaja valikoima lisävarusteita, mm. sulanseurantajärjestelmä MPM (melt pool monitoring), laserinseurantajärjestelmä LPM, korkean lämpötilan tulostusalusta ja nollapistekiinnitin.

Tulostusalueen koko laitteella 280 x 280 x 365 mm perusasetusten kanssa joka on tällä hetkellä tyypillinen teollisen tason keskikokoisen metallitulostimen tulostusalue. Mikäli käytössä on korkean lämpötilan tulostusalusta erikoismateriaaleille tai nollapistekiinnitin, pienenee käytettävissä oleva tulostusalue korkeudeltaan jonkin verran.

Metallin 3D-tulostimet 2 (pursotus+sintraus): Markforged Metal X

Toinen metallitulostustilasta löytyvä laite on Markforged Metal X. Se perustuu materiaalin pursotukseen ja sintraukseen. Käyttäjän kannalta laite toimii kuin pursotusmenetelmään perustuvat muovitulostimet, lisänä on vain kaksi työvaihetta: sideaineen pesu ja sintraus. Tulostusmateriaali on filamenttia, joka muodostuu sideaineesta ja metallista. Pursotuksen jälkeen kappaleet punnitaan ja sideainetta pestään 4.2% pois kappaleen massasta. Pesun jälkeen vuorossa on sintraus, jolloin kappale tiivistyy lopulliseen muotoonsa.

Menetelmässä on etuna keraaminen irrotuskerros, joka pursotetaan kappaleen ja tukirakenteen väliin. Tämä helpottaa tukimateriaalien poistoa huomattavasti. Menetelmällä on mahdollista valmistaa onttoja/kennomaisia kappaleita metallista. Menetelmän heikkoutena on prosessin pitkä kesto – lyhimmilläänkin 3 päivää. Tästä tulostus vie helposti vähintään päivän, pesun kesto riippuu kappaleen massasta mutta on tyypillisesti vähintään päivän. Myös sintrausvaiheen kesto riippuu kappaleen materiaalista ja kestää tyypillisesti noin päivän. Tulostusmateriaaleina ovat mm. ruostumaton teräs (17-4PH), työkaluteräkset, puhdas kupari ja inconel.

Pursotukseen ja sintraukseen perustuvista metallitulostimista on kirjoitettu aiemmassa blogikirjoituksessa: <linkki>

3D-tulostimen tulostustilavuus on 250 x 220 x 200 mm, mutta käyttöä rajoittaa sintrausuunin koko. Laitetta hankkiessa tarjolla oli vain yksi vaihtoehto, Sinter-1, jossa uunin kokona on 235 x 68 x 69 mm. Markkinoille on sittemmin tullut myös suurempi uuni, mutta se on hinnaltaan lähes samanhintainen kuin koko laitteisto yhteensä.

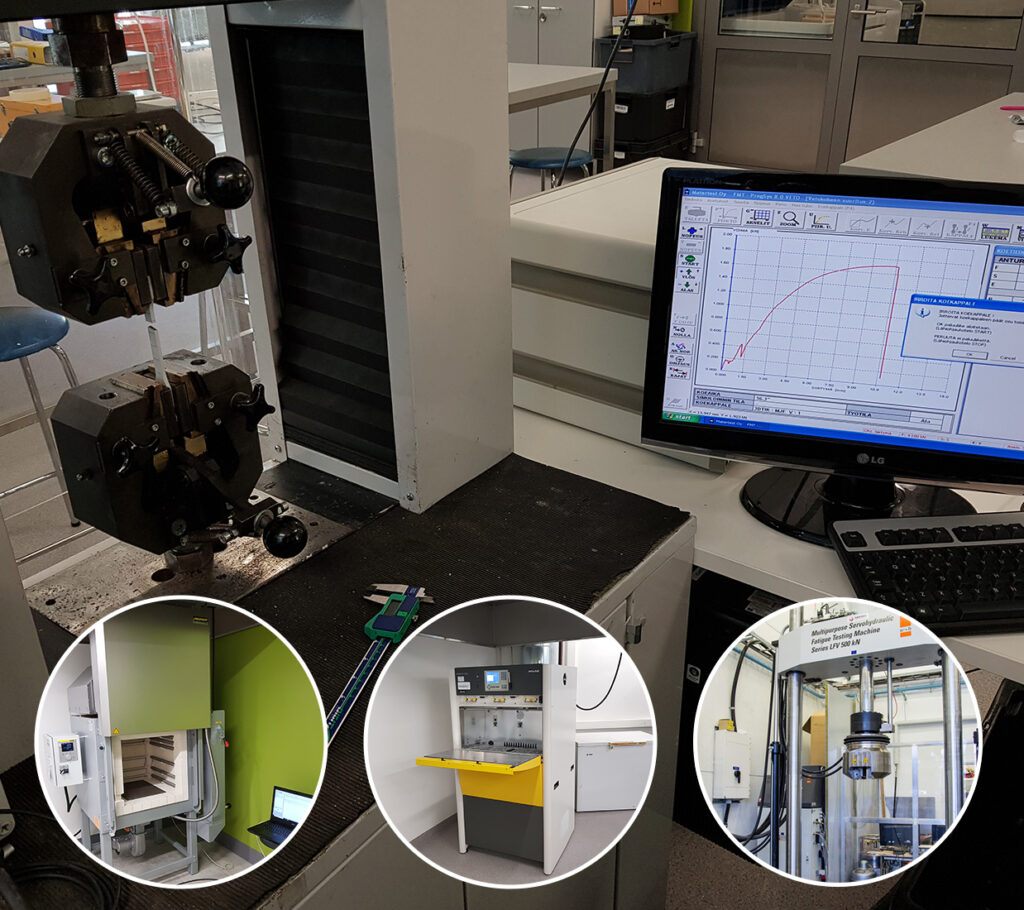

Materiaalitestaus ja jälkikäsittely

3D-tulostuslaitteiden lisäksi ympäristöön hankittiin 3D-tulostusprosessissa tarvittavia lisälaitteita kuten vannesaha metallikappaleiden irrottamiseen tulostusalustasta, raepuhalluslaitteisto sekä jälkikäsittelyuuni. Lisäksi hankittiin Atlas Suntext XXL uv-testauskaappi (xenon) joka mahdollistaa muovitulosteiden olosuhdetestaukset. 3D-tulosteiden käyttö yleistyy jatkuvasti ja usein nousee esille kysymyksiä siitä, miten 3D-tulostetut kappaleet kestävät erilaisia olosuhteita, kun käyttökohteet sijaitsevat ulkona.

Materiaaliominaisuudet kiinnostavat yleensä myös metallitulosteiden osalta, sillä metallin 3D-tulostus on Suomessa vielä verrattain uusi asia. 3D-tulostusympäristön toimintaa tukeekin hyvin Savonian vuosikymmenten kokemus metallikappaleiden materiaalitestauksesta.

Toimintaympäristöstä löytyy niin muovi- kuin metallikappaleiden materiaalitestaukseen liittyvää laitteistoa, joka mahdollistaa mm. seuraavat materiaalitestaukseen liittyvät toimenpiteet: vetokokeet, kovuuskokeet, dynaamiset väsytyskokeet, iskukokeet ja mikrorakennetutkimuksen.

Antti Alonen

tki-asiantuntija

Savonia-ammattikorkeakoulu

Recent Comments